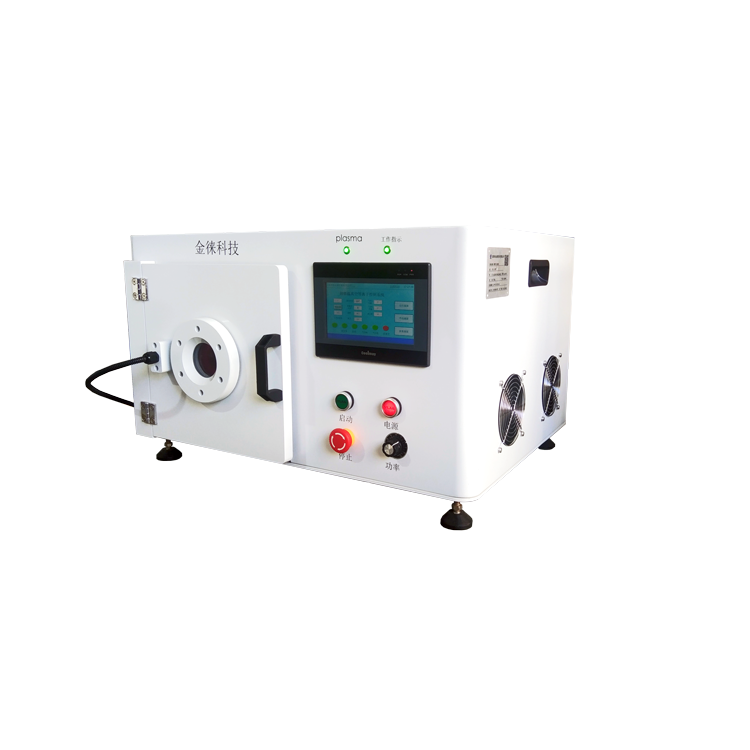

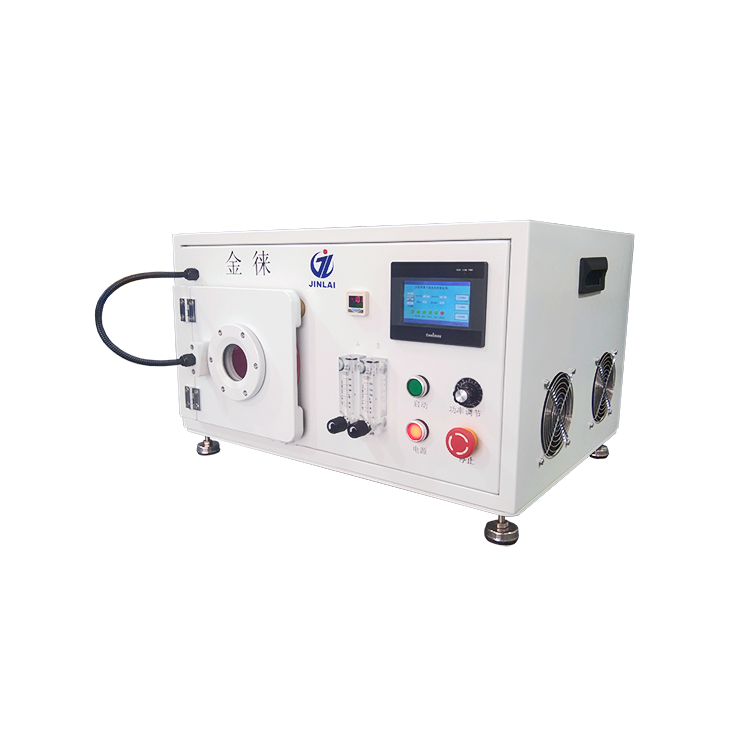

等离子是物质存在的第四种状态,WilliamCrookes在1879年首次提出了除固态、液态、气态外,物质存在的第四种状态,就是“电离气体”状态。1928年Langmuir和Tonks第一次提出了等离子体这一概念。等离子体是由电子、正离子、负离子、激发态的原子或分子、基态的原子或分子、光子等电力的气体组成。等离子体是一种高度电离的气体,其中正负电荷的总数相等,所以叫等离子体。等离子体广泛存在于宇宙中,因其具有导电的特性,可以通过设计磁场来对等离子体进行加速、移动等。等离子体按照不同的标准可以有很多的分类方法。按照等离子体所处的状态可以分为平衡等离子体(电子温度与其他粒子温度大致相等),非平衡等离子体(电子温度远高于其他粒子温度)。也可以按温度的高低分为高温等离子体(温度108.109K)和低温等离子体,低温等离子体又分为热等离子体(103.105K)与冷等离子体(103.104K)。其中低温离子体的激发方式有以下几种:辉光放电、电晕放电、介质阻挡放电、射频放电、射流放电、微波放电等。因此等离子体清洗可以按其激发方式分为辉光等离子体清洗、电晕等离子体清洗、介质阻挡放电等离子体清洗、射频等离子体清洗、射流等离子体清洗、微波等离子体清洗等。这些清洗方式按照工作压力分为低压等离子体清洗和常压等离子体清洗,如图1所示。

等离子是物质存在的第四种状态,WilliamCrookes在1879年首次提出了除固态、液态、气态外,物质存在的第四种状态,就是“电离气体”状态。1928年Langmuir和Tonks第一次提出了等离子体这一概念。等离子体是由电子、正离子、负离子、激发态的原子或分子、基态的原子或分子、光子等电力的气体组成。等离子体是一种高度电离的气体,其中正负电荷的总数相等,所以叫等离子体。等离子体广泛存在于宇宙中,因其具有导电的特性,可以通过设计磁场来对等离子体进行加速、移动等。等离子体按照不同的标准可以有很多的分类方法。按照等离子体所处的状态可以分为平衡等离子体(电子温度与其他粒子温度大致相等),非平衡等离子体(电子温度远高于其他粒子温度)。也可以按温度的高低分为高温等离子体(温度108.109K)和低温等离子体,低温等离子体又分为热等离子体(103.105K)与冷等离子体(103.104K)。其中低温离子体的激发方式有以下几种:辉光放电、电晕放电、介质阻挡放电、射频放电、射流放电、微波放电等。因此等离子体清洗可以按其激发方式分为辉光等离子体清洗、电晕等离子体清洗、介质阻挡放电等离子体清洗、射频等离子体清洗、射流等离子体清洗、微波等离子体清洗等。这些清洗方式按照工作压力分为低压等离子体清洗和常压等离子体清洗,如图1所示。

等离子体清洗分类

随着科技的发展,等离子体的应用越来越广泛。等离子体在生物医学、工业。制造、电子通讯、化学工业、纤维、陶瓷、玻璃、纺织品等制造等领域正扮演者越来越重要的角色。等离子体清洗较常规清洗方式具有诸多的优点:

1、等离子体清洗可以深入到复杂处理件普通清洗方法较难清洗的补位,如微小的孔洞,各种形状的凹槽等。

2、等离子体的清洗效率比较高,同等的清洗效果下,等离子体清洗所需的时间更短。且整个清洗过程是干燥的,无需额外的烘干程序,从商而减少了工作时间。

3、整个清洗过程不使用任何的化学物品,杜绝有害的化学溶剂残留对人体造成危害。

4、等离子体清洗可以处理各种各样的材质,从金属、半导体,到各种高分子聚合物,各种不耐高温或者不能使用溶剂清洗的材料,都可以使用等离子体进行清洗。适用范围广。

5、完成清洗作用的同时,会增加被清洗表面的表面能,对后续材料的许多应用有积极的作用。

低压等离子体清洗

低压等离子体清洗一般是指在真空条件下利用高活性的等离子体来对材料进行清洁的技术,进而达到常规清洗方法无法达到的清洗效果。低压等离子体清洗最先被应用在半导体等电子设备制造业,在半导体加工过程中需要彻底清除表面的有机物的同时具有一定的活性。在芯片生产过程中会使用叫做光致抗蚀剂,是一种光照后能改变抗蚀能力的高分子化合物,常被用于芯片的生产,但该涂层需要在接下来的制造工艺中去除。低压等离子体能很有效的去除这种均匀表层(厚度约为1—5微米),为接下来的加工工艺创造了好的条件。在集成电路的生产中,每一个电路可能有1000多处连接点,金属镀层的连接处经常出现连接不紧密的问题,此外,加工的过程中会产生有机污染物,对加工效果产生影响。等离子体清洗可以有效的去除有机污染物,同时对材料表面活化作用增强了连接线与基体的有效粘结。

常压等离子体清洗

常压等离子体属于低温等离子体的一种,能够在大气压下产生温度在25—40摄氏度之间的、具有高活性粒子。因其激发以及工作都是在接近大气压(1.013x10^5帕斯卡)条件下,所以叫常压等离子体。由于常压等离子体具有不限制处理对象的大小、且不需要昂贵的真空系统,不需要长时间的预抽真空等优点被越来越广泛的应用。近年来常压等离子体在生物医学领域应用越来越多。常压等离子体很早就被应用在清洗领域,在电子工业领域常压等离子体被用于清洗电路基板、有机发光二极管(0LED)、TFT-LCD等表面的油污、光刻胶等污染物以保证焊点连接良好。

等离子体清洗利用等离子体中的高能粒子和活性粒子,通过轰击或活化反应作用将表面污物去除的过程。等离子体清洗的过程不使用化学试剂,所以不会造成二次污染;等离子清洗机可重复性强,所以设备和运行成本比较低,而且操作灵活简单,可以实现对材料表面的整体或某些局部及复杂结构的清洗;有些经过等离子体清洗后的表面性能还可以得到改善,有助于材料的后续加工应用。随着高科技产业的快速发展,等离子体清洗的应用越来越广,目前已在电子工业、半导体业与光电工业等高科技领域具有重要的地位。 24540

24540