由于这些汽车密封橡胶条材料的表面张力非常的低,附着力检测仪使用说明在采用绒布、植绒、PU涂层、有机硅涂层工艺时,这些涂层工艺的材料难于附着,以往通常采用人工分段打磨的工艺,以增加胶条表面粗糙度,并涂上底胶,打磨工艺流程费时费力、产能低、不能配合挤出设备在线处理、容易造成二次污染、成本高,产品合格率低等诸多弊端。即便如此,随着对产品要求的不断提高,打磨工艺已经不能达到汽车制造的部标和欧标。。

.jpg)

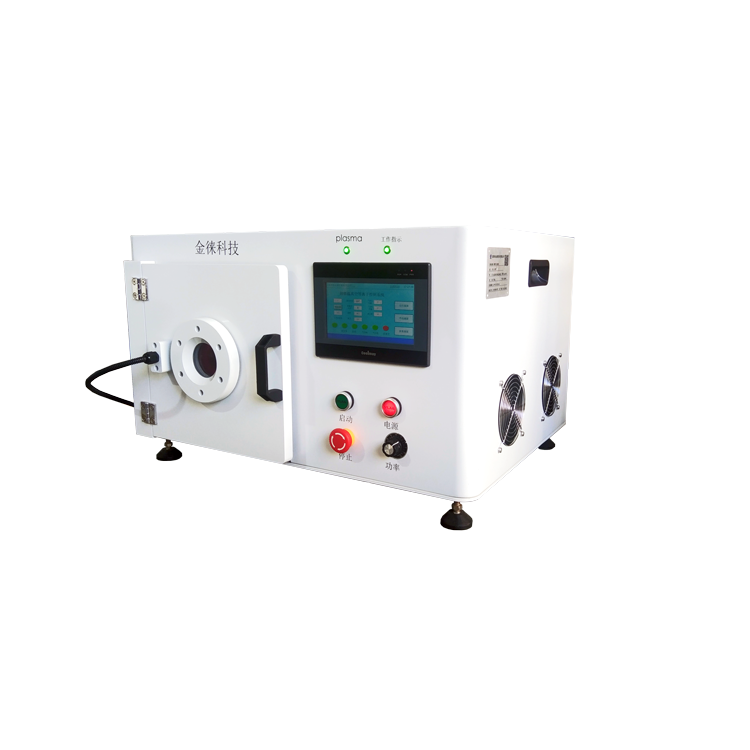

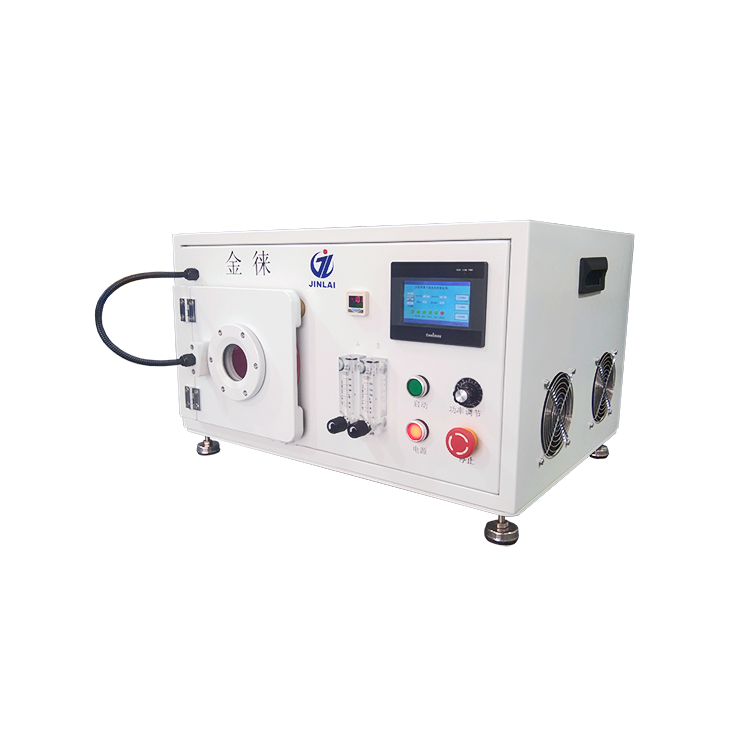

等离子体处理器广泛应用于等离子体清洗、等离子体刻蚀、等离子体晶片脱胶、等离子体镀膜、等离子体灰化、等离子体活化和等离子体表面处理等领域。通过等离子清洗机的表面处理,附着力检测仪使用说明可以提高材料表面的润湿能力,对各种材料进行涂层和电镀,增强附着力和结合力,同时去除有机污染物、油污或油脂。等离子体清洗机表面处理器的应用包括处理、灰化、改性、蚀刻等工艺。

两者结合是凹凸的,附着力检测仪使用说明所以密封条本身的弹性附着在窗户的钢槽上,这样窗户就不会出来了。根据结构的不同,密封条由单片橡胶制成,或由橡胶和泡沫海绵橡胶组合而成。用作密封条的橡胶材料分为三种:致密橡胶、海绵橡胶和硬质橡胶。硬橡胶很硬。密封条的橡胶材料大多采用三元乙丙橡胶(EPDM),具有耐老化、耐低温、耐潮、耐化学腐蚀,特别是耐臭氧的特点。这种三元乙丙橡胶具有优良的可加工性,可以使用。

因此,电镀零件附着力检测方法在正常情况下,很容易达到一个大蒸气的平衡)。在低压下,碰撞很少,电子器件从电场中获得的能量不易转移到重粒子上。此时,电子器件的热量高于蒸气温度,通常称为等离子体刻蚀机冷等离子体或非平衡等离子体。这两种等离子体各有特点和用途(见工业等离子体)。蒸气自放电分为直流自放电电和交流自放电。。您是否为FPC选择了正确的电镀工艺选项?-等离子设备/等离子清洗设备双面和多层电路需要铜镀通孔或通孔。

附着力检测仪使用说明

.jpg)

Ø 汽车防刺胎在涂胶前进行预处理。 Ø 玻璃、金属、汽车行业塑料、硅橡胶等材料的粘合、喷涂、印刷前预处理; ★ 塑料行业应用Ø PP、PVC、PET、PC、ABS等塑料喷涂、印刷、电镀、涂胶、成群预处理。 Ø 各种塑料、橡胶、硅胶的表面改性处理; Ø 手机、电脑、玩具等塑料外壳印刷、喷漆前通过预处理提高表面附着力; Ø 印刷前对塑料化妆品瓶进行预处理,改善表面不粘字脱落,提高产品质量。

一般用于化学镀的镀液具有很强的化学作用,化学镀金法就是一个典型的例子。化学镀金溶液是碱性水溶液。使用这种电镀工艺可以更容易地对电镀液进行钻孔。这个问题更容易出现在覆盖层之下,特别是在覆盖膜贴合工艺质量控制不严格、粘合强度低的情况下。由于镀液的特性,取代反应的化学镀使镀液更容易渗入覆盖层。在此过程中很难获得理想的电镀条件。电镀。

因此,经过低温等离子处理的胶合板的粘结强度可以明显提高,低温等离子处理生产的胶合板的粘结强度可以达到0.78mpa,提高20%,符合国家标准。这说明在粘接强度达到标准的情况下,常压低温等离子体处理可以减少出胶量,降低生产成本。等离子体中的高能粒子高速撞击木材表面,降解木材细胞壁中的聚合物。这些不规则的小划痕增加了杨木的表面粗糙度,促进改性豆胶在单板表面的渗透,增加界面粘结强度。

但当待粘接或印刷材料表面未处理干净,存在肉眼看不见的污染物时,可能会降低胶粘剂对胶层的长期稳定性和印刷质量,导致使用一段时间后完全失效。采用等离子表面处理工艺可以简化生产工艺,减少溶剂人工清洗,甚至取消底漆,节省材料和人工成本,工艺更加环保,表面处理质量更加稳定。通过实例说明了常压等离子体清洗机表面处理在PP清洗机手柄和电磁炉不锈钢支架上的应用。

.jpg)

电镀零件附着力检测方法

随着处理功率的增加,附着力检测仪使用说明接触角呈逐渐减小的趋势,用六甲基二硅氧烷等离子体处理南方黄松木材表面时也得出了相同的结果,说明低功率有利于在木材表面形成疏水性的薄膜,而功率增加会加剧氧化致使表面含氧官能团在低温等离子体情况下用TMCS对西南桦木材表面进行修饰,在不同的温湿度条件下连续老化28天后木材表面仍然表现出了稳定的疏水性能,老化后接触角的降幅值仅在1.9°~3.7°之间。

等离子设备清洗机等离子处理PMMA/MMT复合微米纤维用于漆酶的固定:漆酶是一种多铜氧化物,附着力检测仪使用说明在减少溶液中氧气的同时促进各种芳香族材料的氧化。漆酶的专一性及其降解诸多污染物的能力表明,其在污水处理以及生物修复领域具有较大潜力。将漆酶固定在不溶于水的基材上,可以提高其稳定性并且能够重复利用。静电纺丝法是一种制备纳米或微米纤维的新颖且普遍适用的方法。