每次进料40MM,3次进料,电池极片蚀刻设备4次往复进料,等离子体处理长度150mm。返回原点,准备下一次清洗。它的主要功能是将PV电池产生的电连接到外部电路。将设备连接到接线盒内的内部导线上,将内部导线连接到外部导线上,使组件连接到外部导线上进行通信。外壳与硅粘在模组的底板上。为了提高组件与基板之间的附着力,通常需要在粘接点进行等离子处理。

这不仅是因为动力锂电池是动力驱动系统软件的关键组成部分,电池极片蚀刻机器还因为动力锂电池的生产过程本身对可靠性和可靠性有很高的规则。

等离子清洗前涂布电池材料铝箔铜箔:等离子清洗后,电池极片蚀刻从市场情况来看,与电极材料结构和性能指标的相关性和进一步深入研究,多种正极材料标准结构或混合复合结构将合理有效地推动锂离子电池的讨论和应用。锂离子电池将是继镍镉电池和镍氢电池之后市场条件最好、发展前景非常快的第二种电池。根据市场需求趋势,新能源电动汽车行业将逐渐成为Hammer电池的最高应用场景。

虽然没有透露整个装配过程,电池极片蚀刻设备但也展示了许多工艺要点,其中等离子体清洗工艺出现了两次,如下两幅图所示:芯部等离子体清洗和模块端板等离子体清洗。清洗是组件装配过程中重要的前处理过程。由于在模块组装中使用了粘合剂和焊接,这两种工艺对接触界面的清洁度要求很高。因此,电池和涉及焊接的部件经常需要清洗。电池模块组装前,需进行等离子清洗,去除模块表面污垢,提高模块表面能量。这是为下一道上胶工序做准备。

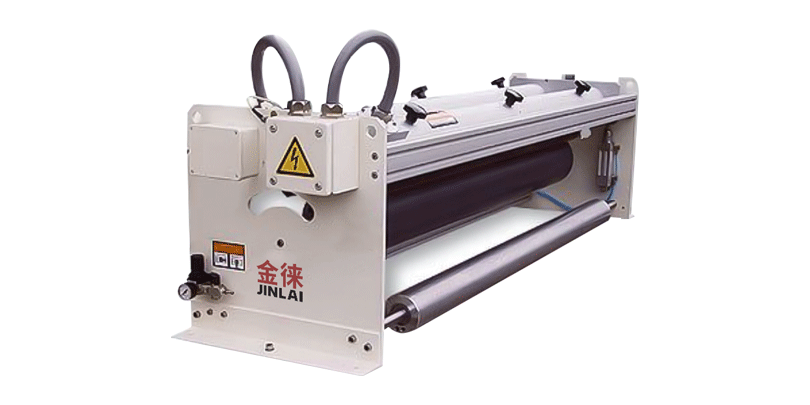

电池极片蚀刻设备

ITO薄膜已广泛应用于光电器件,如光伏电池、电致发光、液晶显示器、传感器和激光器等。ITO知道ITO是一种非化学计量化合物,沉积条件、后处理工艺和清洗方法都会明显影响其表面层的性能。表面形貌和化学成分分析干扰ITO膜与有机层的界面特性,从而影响器件的光电性能。因此,商用ITO导电玻璃在制造设备前通常需要对ITO膜表层进行适当的处理。改进了器件的电学性能和表面形貌,提高了器件的性能。

这种处理也可以应用到电池上,可以有效去除电池极柱端面的污垢和灰尘,从而为电池焊接提前做好准备,从而减少焊接缺陷。。目前,许多相关产品都会使用等离子清洗机进行表面处理,航空航天连接器就是其中之一,在这方面积累了丰富的经验。航空、航天等高精度领域一般对产品要求较高,需要使用等离子清洗机对连接器及部分金属表面进行处理。接下来将以连接器为例,介绍航空等领域等离子清洗连接器的相关加工技术。

其中,电源电池组的可靠性非常高,不仅要稳定放电,还要保证所有的焊丝不掉落,所以焊丝的位置尤为重要。每根焊丝应按国家标准进行检验。更重要的是,应提高焊接阶段的结合力,使焊丝牢固。在产品装配过程中,锂离子电池电池芯的加工是非常重要的,它分为边缘密封和极耳整平。介绍了等离子体清扫器的处理技术及其优点,可以去除有机物和小颗粒,提高后续激光焊接的可靠性。用于汽车的锂离子电池有正极和负极,由金属薄片引导。

涂层过程是复杂的,有许多因素影响涂料,涂装设备的制造精度等的稳定操作的设备,动态张力控制在涂层过程中,气流和温度控制曲线,影响涂层的效果。因此,选择合适的涂装工艺是非常重要的。。电池堆膜电极伺服热压机优点:1、热板平面控温均匀,控温准确。2、热板平行度和平整度精度高,使用稳定。3、具有阶段压力和阶段温度、阶段时间设定和控制功能。4、具有工艺参数的存储功能。5、具有调速、调压功能。

电池极片蚀刻机器

等离子体清洗机在太阳能光电玻璃中的应用有哪些?首先,电池极片蚀刻机器表面钝化等离子体电离氢气,使氢离子能够修复钝化电池表面的悬吊键,使硅原子恢复到稳定的结构。为了提高光的吸收和利用效率,多晶硅光伏电池需要通过熔合工艺制备出蠕虫状表面。等离子体高速粒子撞击细胞表面,一方面可以使表面处理得更加细致有序,另一方面使表面结构更加稳定,减少复合中心的产生。