在众多半导体工艺中,刻蚀是决定特征尺寸的核心工艺技术之--,要在Si衬底上获得一定的结构就需要刻蚀工艺。刻蚀工艺的目的是将胶层掩模上的图形尽可能精确地转移到下面的硅片上。结构尺寸越小,对刻蚀工艺的要求也就越高。-方面要求高度的各向异性,另一方面要求很高的选择性和均匀性。在实际生产过程中还要从生产效率的角度考虑,要求提高刻蚀速率。刻蚀分为干法刻蚀和湿法刻蚀。

在众多半导体工艺中,刻蚀是决定特征尺寸的核心工艺技术之--,要在Si衬底上获得一定的结构就需要刻蚀工艺。刻蚀工艺的目的是将胶层掩模上的图形尽可能精确地转移到下面的硅片上。结构尺寸越小,对刻蚀工艺的要求也就越高。-方面要求高度的各向异性,另一方面要求很高的选择性和均匀性。在实际生产过程中还要从生产效率的角度考虑,要求提高刻蚀速率。刻蚀分为干法刻蚀和湿法刻蚀。

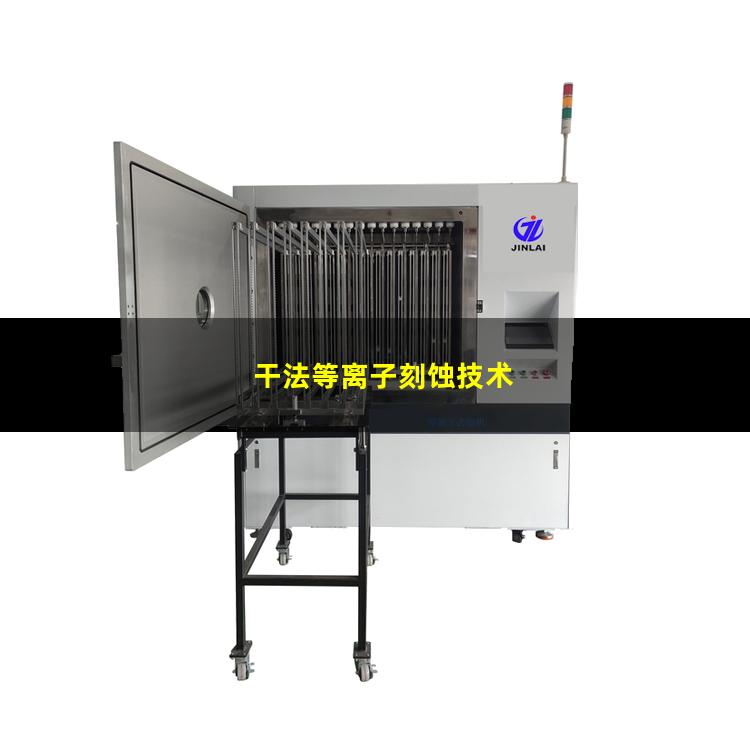

干法刻蚀以等离子体技术为基础。这种方法是将被加工的晶片置于等离子体中,在带有刻蚀性并有一定能量离子的轰击下,反应生成气态物质,去除被刻材料。包括除等离子体刻蚀外的其他物理和化学加工方法,例如,激光加工、火花放电加工、化学蒸气加工,以及喷粉加工等。这些干法加工技术中,反应离子刻蚀技术应用最广泛,也是微纳米加工能力最强的技术。干法刻蚀具有各向异性和控制精确等优点;但设备昂贵,过程复杂,单片成本较高。

干法刻蚀是用等离子体进行薄膜刻蚀的技术。以等离子体形式存在的气体,具有两个特点:一个是,等离子体中的这些气体化学活性比常态下时要强很多,根据被刻蚀材料的不同选择合适的气体,就可以更快地与材料进行反应,达到刻蚀去除的目的;另一个是,可以利用电场对等离子体进行引导和加速,使其具备--定能量,当其轰击被刻蚀物的表面时,将被刻蚀物的原子击出,从而达到利用物理上的能量转移实现刻蚀的目的。因此,干法刻蚀是晶圆片表面物理和化学两种过程平衡的结果。干法刻蚀又分为物理性刻蚀、化学性刻蚀和物理化学性刻蚀。

物理性刻蚀又称为溅射刻蚀,它是利用辉光放电将气体如氩气电离成带正电的离子,在低压(0.13~13Pa)中加偏压将离子加速轰击基片表面,通过高能惰性气体离子和基片表面原子间的能量交换达到去除被刻蚀材料原子的目的。离子刻蚀具有纯度高,定向性、均匀性和重复性好的特点,有很高的刻蚀分辨率(0.01μm),并可通过对离子人射角的控制实现对刻蚀剖面的控制。缺点是:刻蚀速度慢,刻蚀选择性差,刻蚀时会产生再淀积现象。这种极端的刻蚀方法方向性很强,可以做到各向异性刻蚀,但不能进行选择性刻蚀。

化学性刻蚀利用等离子体中的化学活性原子团与被刻蚀材料发生化学反应,从而达到刻蚀目的。在低压(13~1300Pa)下对气体施加高频电场时,气体原子或分子与具有一定能量的电子发生碰撞...

.jpg)

.jpg)

碳纤维高温表面改性.jpg)