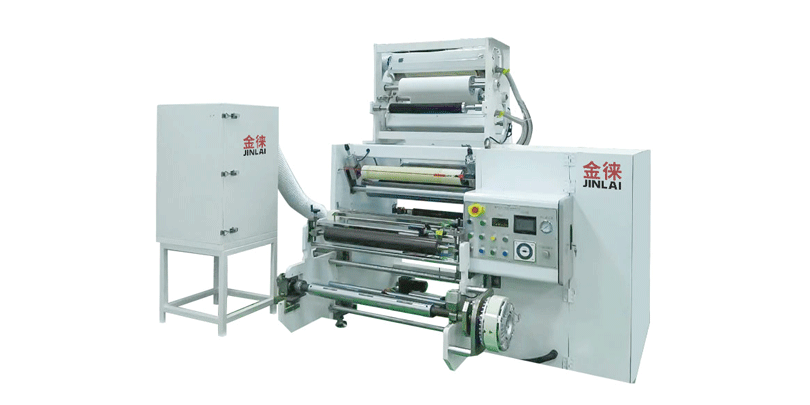

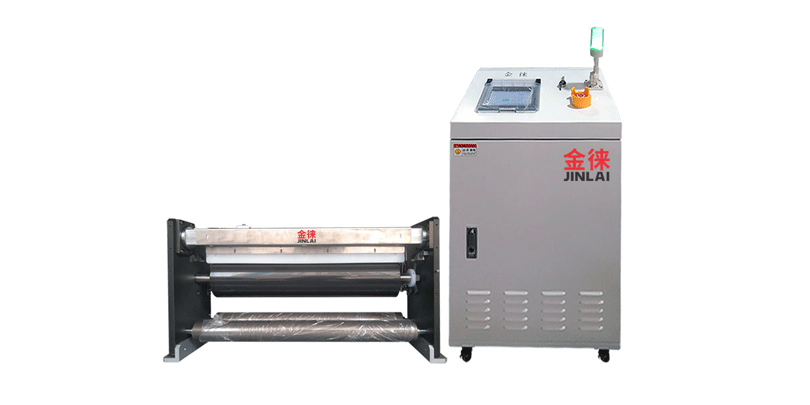

规定中的常规不可涂覆器件需进行涂覆作业的,3m胶附着力的标准可由研发部门指定要求或图纸标注进行三防涂覆即可涂覆。三防漆喷涂工艺的注意事项 1、PCBA必须做有工艺边且宽度不能小于5mm,方便上机走轨道。2、PCBA板长宽较大限度为410*410mm,较小限度为10*10mm。3、PCBA贴装的元器件高度高限度为80mm。4、PCBA上元器件喷涂区域与非喷涂区域较小距离为3mm。

3m胶附着力标准.jpg)

电缆互连技术形成更高的层次6)对于小于3mm的细微元件引脚间距的微安装和微安装设计,3m胶附着力标准需要跨学科优化和微安装设计考虑。等离子表面处理工艺:等离子表面处理工艺是微组装工艺中非常重要的一环,直接影响着微组装功能模块的质量。在微组装工艺中,等离子清洗工艺主要用于两个方面: (1)涂导电胶前:板上的污染物会使板子的润湿性变差。涂上导电胶后,对瓷砖胶不利,胶呈圆形。

03电镀条件的设以决因素 1﹑电流密度选择2﹑受镀面积大小3﹑镀层厚度要求4﹑电镀时间控制 04外观检验 1﹑镀层膜厚量测工具为X-Ray测量仪2﹑受镀点完全镀上﹐不可有遗漏未镀上之不正常现象3﹑镀层不可变黑或粗糙﹑烧焦4﹑镀层不可有麻点﹑露铜﹑色差﹑孔破﹑凹凸不平之现象5﹑以3M600或3M810之胶带试拉﹐不可有脱落之现象 研磨(磨板):研磨是FPC制程中可能被多次利用的一个辅助制程,3m胶附着力标准作为其他制程的预处理或后处理工序,一般先对板子进行酸洗,微蚀或抗氧化处理,然后利用尼龙轮刷对板子的表面进行刷磨以除去板子表面的杂质,黑化层,残胶等。

”工作气体:空气、氧气、氮氢混合气、氩气、氮气、其他惰性气体和混合气体。 “进气压力:空气:常压” 连接气瓶:0.1-0.3MPA >> 操作模式:手动模式和程序自动模式 >> 等离子泵:泵速:1升至5升/秒。空气分子的高场电离是一种比较简单的方法,3m胶附着力标准在大气中产生等离子体的方法有很多。空气分子的高场电离是一种相对简单的方法。

3m胶附着力的标准

3m胶附着力标准.jpg)

基板材料,还有“后来居上”的泰康利公司的TSM- 相比较于传统FR-4多层电路板的加工,对综合网DS3M 介质基板材料。 络类微波器件印制电路的多层化实现,以及层间结合质上述三种牌号的微波基板材料,都属于陶瓷粉填提出了更高要求,通过层间定位方式的优化、-种新充的聚四氟乙烯树脂介质基板材料。

微组装配技术概述:从微组装配概念的提出开始,特别是表面贴装技术发展到高水平的具体阶段,即表面贴装技术中元件之间的导脚必须小于3mm,随着技术的进一步发展,现在也指各种形式的元件SMT技术,如电路引线间距小,如模块、元件、系统或SMT技术。另一种观点认为,微组装技术是微电路组装技术的简称,即组装者利用组装设备和工具,利用微焊接、互连和封装技术,在多层互连基板上组装各种微元件、集成电路芯片和微小结构件。

(2)当放电功率为75W,工作压力为50Pa时,电池的剥离强度由3.2N&中点提高到3min;Cm-l增加到11.9N&中点;cm-1。(3)在相同的处理参数下,PET膜以氧气为佳,PVDF膜以氩气为佳。。低温等离子体设备清洗技术是近十年来发展迅速的高新技术之一,已广泛应用于化工、材料科学、环境保护等领域。技术方法是通过等离子体活化各种原料的表层,使其适应下一道工序的技术要求,但不改变原料的表层和性能。

在等离子体的高温下,不存在参与反应的物质被电极材料污染的问题,可用于精炼熔融蓝宝石、无水石英、单晶等高纯度耐火材料.晶体、光纤、精炼铌、钽、海绵钛等& EMSP; & EMSP; ②高频等离子体流速慢(约0~103m/s),弧柱直径大。 & EMSP; & EMSP; 近年来在实验室广泛使用,适用于许多等离子工艺测试。

3m胶附着力标准.jpg)

3m胶附着力

但化学处理的钠萘处理液合成困难、毒性大、保质期短,3m胶附着力标准需要根据生产情况配制,安全性要求高。因此,目前PTFE表面的活化处理多采用等离子体处理的方式进行;既方便又明显减少废水处理。。大多数塑料薄膜(如多烃薄膜)是非极性聚合物,表面张力较低,一般在28.9~29.8mN/m之间理论上,如果物体的表面张力低于33mN/m,则已知的油墨和胶粘剂无法牢固地附着在其上,需要对其表面进行电晕处理。