从21世纪到现在,晶圆清洗机器主要的清洗设备是单片清洗设备、自动清洗站、洗涤器。单晶圆清洗设备一般是指使用旋转喷淋对单晶圆进行化学喷淋清洗的设备。与自动清洗站相比,清洗效率低,生产能力低,但工艺环境控制能力很高,具有颗粒去除功能。自动化工作站,也称为罐式自动清洗机,是指在化学浴中同时清洗多个晶圆的设备。以当今最先进的技术,很难满足整个工艺的参数要求。此外,由于同时清洗多片晶圆,在自动清洗站也无法避免相互污染。缺点。

洗地机也采用旋转喷淋方式,晶圆清洗设备卡环卡不紧但在机械擦拭、高压、软喷等适合用去离子水清洗的工艺中,如晶圆切割、晶圆减薄、结晶等,有多种可调模式。在圆抛光、研磨、CVD等环节,尤其是晶圆抛光后的清洗中起着重要作用。单片清洗设备与自动清洗台的应用没有太大区别,主要区别在于清洗方式和精度要求,45NM是一个重要的分界点。简单来说,自动化清洗站同时清洗多片晶圆,优点是设备成熟,产能高,同时清洗单片晶圆清洗设备一次。

避免晶圆之间的相互污染。在 45NM 之前,晶圆清洗设备自动清洁台能够满足清洁要求并沿用至今。 45NM以下的工艺节点依靠单片清洗设备来满足清洗精度要求。随着未来工艺节点的不断减少,单晶圆清洗设备是当今可预见技术中的主流清洗设备。工艺节点降低了挤出产量并推动了对清洁设备的需求增加。随着工艺节点的不断缩小,为了经济利益,半导体企业需要在清洗工艺上不断取得突破,提高清洗设备的参数要求。

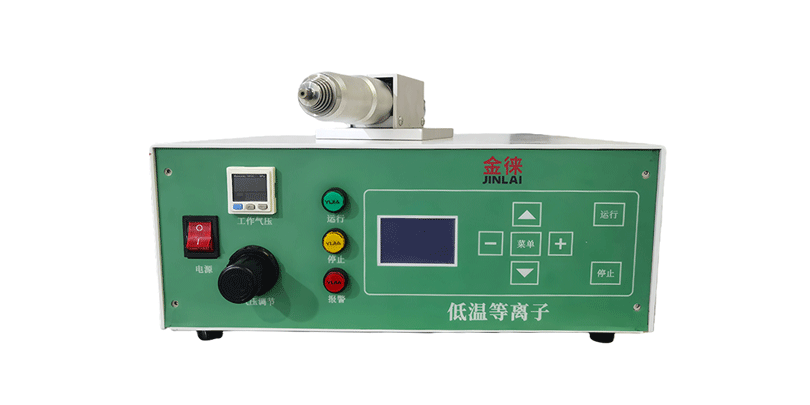

1、表面清洗:去除晶圆、玻璃等产品表面的颗粒物在制造过程中,晶圆清洗机器利用AR等离子对表面的颗粒进行冲击,实现颗粒分解和松散(从基板表面剥离)的效果,并与表面连接等工艺超声波清洗和离心清洗。清洗颗粒。去掉它。特别是在半导体封装工艺中,使用氩等离子体或氩氢等离子体进行表面清洁,以避免引线键合后的引线氧化。

晶圆清洗机器

有效的非破坏性清洁对寻求先进工艺节点的芯片制造选项的制造商构成重大挑战,尤其是对于 10NM、7NM 和更小的芯片。为了扩展摩尔定律,芯片制造商不仅可以从平坦的晶圆表面去除小的随机缺陷,还可以在不造成材料损坏或损失的情况下制造更复杂和精细的 3D 芯片,从而降低良率和利润。你必须能够适应架构。

根据盛美半导体的说法,对于一家每月生产 10 万片晶圆的 20NM DARM 晶圆厂来说,功率下降 1% 将使年利润减少 3000 万至 5000 万美元,从而导致逻辑芯片制造商的亏损增加。此外,减产将增加对已经很高的制造商的资本支出。因此,工艺优化和控制是半导体制造工艺的重中之重。制造商对半导体器件的要求也越来越高,尤其是清洁步骤。在20NM以上的区域,清洗步骤数超过所有工艺步骤数的30%。

等离子清洗技术在晶圆芯片封装工艺中有哪些用途?半导体器件制造过程中出现的各种颗粒、金属离子、有机物等杂质存在于晶圆芯片上,因此在封装晶圆芯片前需要使用等离子清洗机进行预处理。...具体应用?下面小编一一列举。 1.晶圆光刻胶脱胶等离子清洗技术采用“干法”清洗方式,不仅可控性高,还能有效去除光刻胶等有机物。活化晶圆表面,提高晶圆表面的亲水性。

这对改变板子的润湿性和减少摩擦非常有帮助。去除光刻胶 晶圆制造工艺使用氧等离子体去除晶圆表面的抗蚀刻性。干法工艺唯一真正的缺点是等离子区活性粒子会损坏一些电敏感设备。已经开发了几种方法来解决这个问题。一种是使用法拉第装置分离与晶圆表面碰撞的电子和离子,另一种是清洁活性等离子体外的蚀刻物体。

晶圆清洗设备

氩气是惰性气体,晶圆清洗设备卡环卡不紧电离后产生的离子不会与基材发生化学反应。等离子清洗主要用于基板表面的物理清洗和表面粗化。最大的特点是表面清洁。精密电子器件的表面氧化。为此,氩等离子清洗机广泛应用于半导体、微电子、晶圆制造等行业。 2 辉光放电颜色 用真空等离子清洁器电离氩气产生的等离子是深红色。在相同的放电环境下,氢气和氮气产生的等离子体颜色为红色,但氩等离子体的亮度低于氮气,高于氢气,更容易区分。

为了提高粘接和封装的可靠性,晶圆清洗设备卡环卡不紧金属支架通常采用等离子处理。去除表面上的有机物和污染物,以提高可焊性和附着力。等离子清洁剂可用于清洁、蚀刻、活化、表面处理等。主要目的是利用这些活性成分的特性对样品表面进行处理,达到清洗、改性和光刻胶灰化等目的。晶圆等离子清洗机: 等离子灰化/照片去除/聚合物剥离/预处理/介电蚀刻/晶圆凸块/有机去污/晶圆减薄等离子清洗机 光电行业应用 光电行业等离子清洗机应用如下: 没错。

晶圆清洗工艺,半导体晶圆清洗,晶圆清洗配方,晶圆清洗流程,晶圆清洗,硅晶圆清洗的步骤,槽式清洗与单晶圆清洗晶圆清洗工艺,半导体晶圆清洗,晶圆清洗配方,晶圆清洗流程,晶圆清洗,硅晶圆清洗的步骤,槽式清洗与单晶圆清洗晶圆清洗设备,晶圆清洗机,晶圆清洗设备介绍,晶圆清洗设备供应商,晶圆清洗设备 日本,晶圆清洗设备卡环卡不紧,晶圆清洗设备CFD仿真