对超薄或极薄型玻纤布性能需求采用极薄玻纤布成为一种趋势:现在像1067# (0.035mm)、106# (0.033mm)、1037#(0.027mm)电子布已得较广泛的使用。而用于封装载板、高端 HDI 板、光模块基板、高速电路基板、射频 - 微波电路基板用的覆铜板及其半固化片材料制造中,3M附着力PCB开始迫切需求选用极薄玻纤布。极薄玻纤布的主要型号为1027#(0.019mm);1017#(0.014mm)。

.jpg)

其中一些检查要求是在某些类型的 3M 胶带上执行的,3M附着力PCB一些用于确定打印是否符合客户要求。使用指甲摩擦进行测试。有些人使用100。要测试的网格。有些人使用特殊的棉布来测试摩擦。无论您使用哪种测试方法,目的都是测试印刷品的硬度以及是否符合客户的要求。至于喷涂,则包括喷涂不锈钢、喷涂塑料件等。这些工艺通常适用于不锈钢热水瓶和汽车零部件,以及需要预处理的产品。使用产品的特点是使用环境和产品使用频率。

高频等离子体发生器及其应用过程具有以下新特点:(1)只有线圈,3M附着力PCB没有电极,不存在电极损耗问题。该发生器能产生极其纯净的等离子体,其持续使用寿命取决于高频电源的电真空装置寿命,一般较长,约2000~3000小时。在等离子体的高温下,由于参与反应的材料不受电极材料的污染,可用于精炼高纯耐火材料,如熔炼蓝宝石、无水石英、拉丝单晶、光纤,精炼铌、钽、海绵钛等。高频等离子体速度低(约0~103m/s),弧柱直径大。

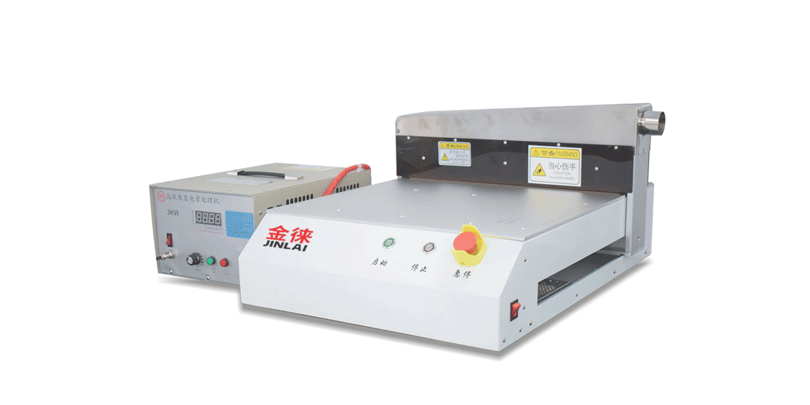

保形层粘附的其他挑战包括污染物,3m附着力测量胶带粘合力如释放化合物和残余通量。等离子体处理是清洗电路板的有效方法。等离子体处理可以去除污染物而不损伤基底。可提供单级等离子处理--包括刻蚀回退和移除--的等离子处理系统,每周期最多可达30块面板(面板尺寸为500x813mm/20x32英寸),在柔性电子PCB和基板的制造过程中可达到200台/小时的速度。等离子器件是理想的晶圆级和PCB加工的3D封装。

3M附着力PCB

.jpg)

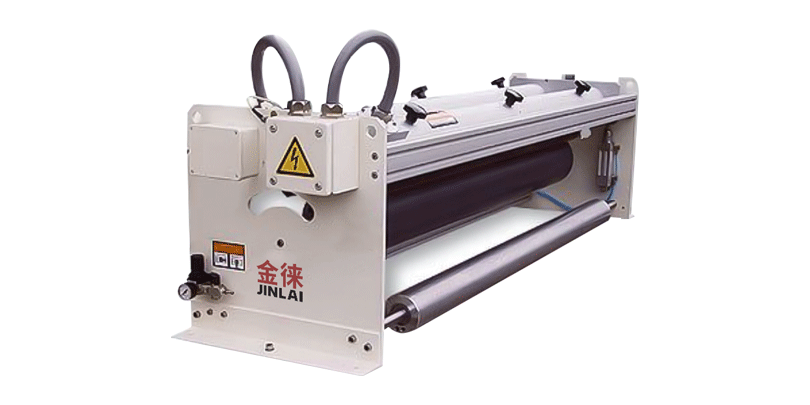

建议用软布擦拭表层。对于较重的油污,建议使用50%:50%的异丙醇水溶液作为清洁溶液。也可用3M94底漆擦拭表层,可有效提高粘合抗拉强度。3.等离子表面处理。 此外,塑料零件表层的 Plasma也是提高粘合抗拉强度的一种非常有效的措施。等离子体处理是通过等离子体发生器产生高压、高频能量放电和低温等离子体,通过压缩空气将等离子体喷射到工件表层,并在工件表层产生物理变化和化学反应。

干膜法只需要设备和条件获得70-80μm的完整线宽图案。目前,大多数0.3mm或更小的精密图案都可以通过干膜法成型,形成抗蚀电路图案。使用干膜,其厚度为15-25μm,如果条件允许,可以批量制作线宽30-40μm的图案。选择干膜时,应根据铜箔板的相容性和工艺,通过试验确定。即使实验级的分辨率很好,但在量产中使用时,也并不总是表现出很高的通过率。柔性印制板很薄,易于弯曲。

特别是对ABF职业委员会的投资更为活跃。中国大陆制造商在职业板的份额不高,但由于对载板的前景持乐观态度,因此积极投资。目前,载板的比例很小。占整个中国大陆PCB产值的5%以上,而且大部分集中。不过,国家政策和半导体产业的支持,有望加速中国大陆事业板的发展。台湾电路板协会(TPCA)表示,在传统刚性板在红海市场的情况下,亚洲前四大PCB公司正在寻求开发高端板。

它很容易与固体表面本身发生反应,可分为物理或化学两类。利用化学或物理作用,等离子表面层(电子元件及其制造过程中的半成品、元件、基板和PCB电路板)可用于实现分子结构水平的污染。 去除污垢(通常为 3NM 到 30NM 厚)和提高表面活性的过程称为等离子清洗。其机理主要依靠激活等离子体中的活性粒子来去除物体表面的污垢,包括通常由等离子体泵送的无机气体。气相吸附在固体表面层上。

.jpg)

3M附着力PCB

在PCB制造中,3M附着力PCB等离子体腐蚀系统被巧妙地用来消除污染和腐蚀,可以去除钻孔中的绝缘层。对于许多产品,无论是工业生产还是使用。在电子、航空和医疗等行业,可靠性取决于两个表面之间连接的强度。无论表面是金属、陶瓷、聚合物、塑料或其中的化合物,等离子体都有潜力提高最终产品的附着力和质量。改变任何表面的等离子体功能是安全、环保和经济的。对于许多行业来说,这是一个可行的解决方案。-等离子机的优点是:1。

特别是需要在PI基材上进行埋嵌电阻的制作时,3m附着力测量胶带粘合力等离子处理的效果更好。并且使用等离子处理过的基材表面具有一定的活化官能团,从而有助于制作埋嵌电阻的化学反应。制作电阻层,经过等离子处理的基材表面,在经过退膜工序后,镍磷电阻层与基材表面的结合力完好无损;而没有经过等离子处理的基材表面,在经过退膜工序后,镍磷电阻层不能与基材很好的结合,电阻层几乎全部脱落。