作为MicroLED前驱的次微发光二极管(MiniLED),器件尺寸为50~200μm,由于尺寸小,使用板上固晶(COB)工艺可以将屏幕像素间距做到P1.25mm以下,形成微间距MiniLED显示产品。MiniLED器件也可以应用在液晶显示背光灯板上,通过精细化的分区实现局域动态调光来实现高亮度、高动态对比度的优秀画质。MiniLED显示目前产业已经成熟,市场规模逐年增加,并逐渐抢占常规商业显示的市场。

作为MicroLED前驱的次微发光二极管(MiniLED),器件尺寸为50~200μm,由于尺寸小,使用板上固晶(COB)工艺可以将屏幕像素间距做到P1.25mm以下,形成微间距MiniLED显示产品。MiniLED器件也可以应用在液晶显示背光灯板上,通过精细化的分区实现局域动态调光来实现高亮度、高动态对比度的优秀画质。MiniLED显示目前产业已经成熟,市场规模逐年增加,并逐渐抢占常规商业显示的市场。

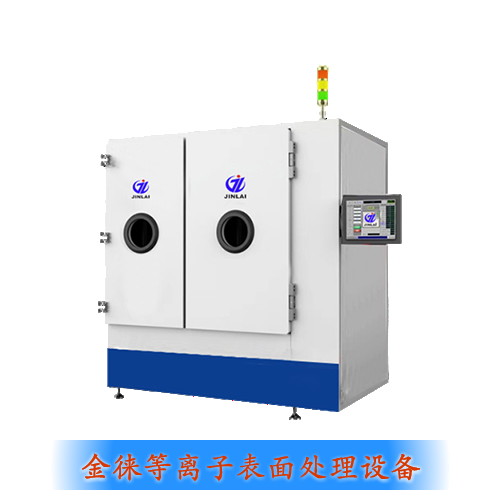

MiniLED工艺流程在MiniLED封装工艺过程中,如芯片与基板上存在颗粒污染物、氧化物及环氧树脂污染物,会直接影响MiniLED产品的良品率,在封装工艺过程中的点胶前、引线键合前及封装固化前利用等离子清洗机进行清洗,则可有效去除这些污染物。

MIniLED制作过程中主要存在的问题:

(1)MIniLED制作过程中的主要问题难以去除污染物和氧化层。

(2)支架与胶体结合不够紧密有微小缝隙,时间存放久了之后空气进入至使电极及支架表面氧化造成死灯。

解决方法

点胶装片前:基板上如果存在污染物,在上面点了的银胶就容易成圆球状,降低芯片黏结度,这时采用等离子清洗可以增大工件表面粗糙度并且提高亲水性,从而有利于银胶点胶的成功,同时还可节省银胶的使用量,降低成本。

引线键合前:芯片在引线框架基板上粘贴后,要经过高温固化,如果这时上面存在污染物,这些氧化物会使引线与芯片及基板之间焊接效果不完全或黏附性差,影响键合强度。等离子清洗运用在引线键合前,会显著提高其表面活性,从而提高键合强度及键合引线的拉力均匀性。

LED封装的注环氧树脂过程中,污染物的存在还会导致气泡的形成,气泡会使芯片容易在温度变化中损坏,降低芯片的使用寿命。所以,避免塑封过程中形成气泡同样...

.jpg)

.jpg)

.jpg)