封装基板在芯片和印制电路板互连中起桥梁作用,其线路精细程度、引脚分布数都远高于传统的印制电路板或背板.在封装衬底技术从简单的双面衬底进化到超高密度衬底,这就要求封装基板走向高密度化设计与制造.无核封装基板制作技术作为高密度封装基板的主要生产技术之一,其工艺流程的特征是图形转移获得铜柱的图形模板,再进行自下而上的电镀得到导电铜柱。

封装基板在芯片和印制电路板互连中起桥梁作用,其线路精细程度、引脚分布数都远高于传统的印制电路板或背板.在封装衬底技术从简单的双面衬底进化到超高密度衬底,这就要求封装基板走向高密度化设计与制造.无核封装基板制作技术作为高密度封装基板的主要生产技术之一,其工艺流程的特征是图形转移获得铜柱的图形模板,再进行自下而上的电镀得到导电铜柱。

相比于传统的线路的图形转移工艺,铜柱制作工艺使用的干膜厚度厚,显影液较难进入干膜底部,导致图形转移后的干膜微孔底部有严重的残留物,使电镀铜柱底部产生底部不均匀性,影响信号传输的完整性.虽然显影时间较长时,干膜微孔底部干膜残留物能被去除,但是干膜表面和铜柱口部会被显影过度,由干膜微孔长生的铜柱形态和性能均会受到影响。

等离子清洗技术广泛应用在电子行业(主要是半导体和光电工业)、橡胶、塑料、汽车及国防等领域.在半导体制造业中,等离子清洗技术已经成为不可或缺的工艺,其主要作用是能够有效提高半导体元器件在生产制造过程中表面的洁净度,提高产品的可靠性。

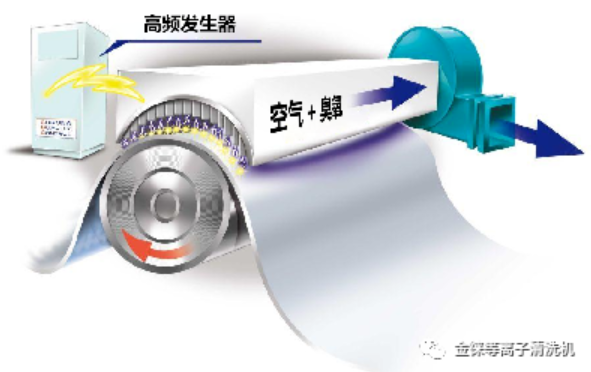

等离子清洗干膜原理:

用于干膜清洗的气体是O2和CF4,在高频的作用下产生等离子体,如下反应:O2→O+O(1-1)

CF4→CF2+2F(1-2)

CF4→CF3+F(1-3)清洗过程中活化态的O原子通过进攻C=C键、C=O键进行反应,而F原子则进攻C-H键,形成活跃物质,然后和氧原子反应生成挥发性产物而被排出系统。清洗过程分五个步骤:等离子产生,等离子向物体表面扩散,和被清洗材料发生反应,得到易挥发的产物,脱离材料表面,产物被抽走。

等离子清洗后表面形貌分析

SEM观察等离子清洗前后的干膜表面形貌,分析等离子清理对干膜表面形貌的影响,如图1所示.

图 1 干膜的表面形貌 :(a ) 等离子清洗前 ,(b ) 等离子清洗后

从图1(a)可以看出:在02/CF4等离子清洗前,干膜表面平滑,没有特别明显的凹坑或者凸起,但由于显影不净造成了干膜微孔底部存在大量的干膜残留物.如图1...

.jpg)