这类污染物的去除方法主要是采用物理或化学方法对颗粒进行底切,晶圆蚀刻工艺逐渐减少颗粒与圆板表面的接触面积,最后去除。B:有机物有机物杂质来源广泛,如人体皮肤油脂、细菌、机械油、真空润滑脂、光阻剂、清洗剂等。这些污染物通常会在晶圆表面形成有机膜,阻止清洗液到达晶圆表面,导致晶圆表面清洗不完全,从而造成清洗后,晶圆表面的金属杂质和其他污染物不会被破坏。

公司成立于2016年,晶圆蚀刻工艺致力于晶圆级光学芯片的开发与应用,专注于探索半导体技术与光学技术的融合,以半导体晶圆的理念设计制造纳米级、低成本光学芯片。据了解,Huber Technology成立于2019年4月,注册资本7亿元,由华为投资控股有限公司出资,是华为的全资子公司。。据我们了解,该项目是浙江省第一个第三代半导体材料项目,总投资约10.5亿元。

此时,晶圆蚀刻原理等离子体表面处理技术,毫不犹豫地承担起了去除碳化物的任务。。下面简单介绍一下半导体的杂质和分类:半导体制造需要一些有机和无机材料。另外,由于工艺总是由人在净化室进行,半导体芯片难免会受到各种杂质的污染。根据污染物的来源和性质,它们大致可分为四类:颗粒、有机物、金属离子和氧化物。A)氧化物:半导体晶圆接触氧气和水后,表面会形成一层天然的氧化物。

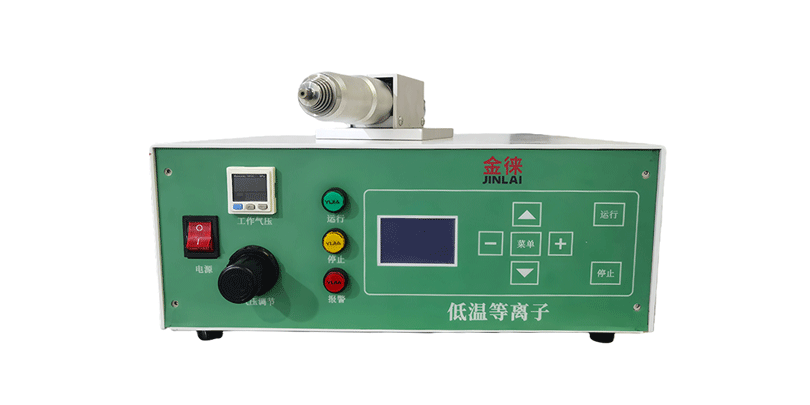

7、汽车制造——用于汽车制造过程中的塑料和油漆预处理半导体行业——晶圆加工和加工去除光阻剂,晶圆蚀刻设备多少钱在封装前进行预处理10、塑料胶——提高PS、PE、PTFE、TPE、POM、AS和PP材料的表面活性,使之有利于粘接、印刷。等离子清洗机的应用特点:1。氧作为等离子体,具有高氧化性,氧化后光刻胶反应生成气体,进而达到清洗目标的效果。

晶圆蚀刻工艺:

300mm晶圆的推出为裸晶圆供应商提出了更高的新标准:晶圆直径从200mm增加到300mm,表面积和重量增加了一倍多,但厚度没有变化。这就大大增加了破碎的风险。芯片内部有很高的机械张力(应力),这大大增加了集成电路制造过程中发生断裂的可能性。这将产生明显且代价高昂的后果。因此,对硅片的早期检测、早期检测和防止断裂应力的研究越来越受到重视。此外,晶圆应力对硅晶格性能也有负面影响。

这些污染物的形成原因、组成及去除方法:颗粒:颗粒主要是聚合物、光刻胶和蚀刻杂质。这种污染物通常吸附在芯片表面,影响器件光刻过程的几何和电学参数。这类污染物的去除方法主要是通过物理或化学方法对颗粒进行清洗,逐渐减少颗粒与晶圆表面的接触面积,然后将其去除。有机物质:有机杂质来源广泛,如人体皮肤油脂、细菌、油脂、真空油、光阻、清洁溶剂等。

也是因为射频溅射会对金属颗粒进行轰击,而被轰击的金属颗粒可能会附着在产品表面带来污染,进而对产品产生不利影响,如医用高分子材料表面附着合金分子,会给人体带来安全隐患;半导体材料印制电路板会因合金注塑,而影响其布线质量。因此,为了减少甚至避免射频飞溅现象,有必要对底压真空等离子清洗机的腔体结构、极板制冷、加工工艺参数等方面进行改变和调整。。等离子体清洗机用于PCB生产和加工,是晶圆级和3D封装应用的首选。

IP胶粘剂是一种以酚醛树脂为基料的光刻胶。它与聚胶的主要区别在于胶体表面具有明显的抗分解性,即润湿性差。对于IP胶而言,润湿性差,会使显影剂在显影过程中难以均匀地作用于胶体表面,导致显影缺陷或不完全。如何在显影前提高IP胶粘剂的润湿性是IP胶粘剂显影技术的难点之一。在半导体制造和封装领域,等离子体清洗机是一种常见的预清洗方法,它通过物理方式去除硅片或晶圆表面的污染(如天然氧化层、灰颗粒、有机污染物等)。

晶圆蚀刻工艺:

根据污染物的来源和性质,晶圆蚀刻原理大致可分为四类。当半导体晶圆片暴露于氧和水时,其表面形成天然氧化层。这种氧化膜不仅干扰半导体制造中的许多步骤,而且还含有某些金属杂质,在一定条件下可以转移到盘上形成电气缺陷。这种氧化膜的去除通常是通过稀氢氟酸浸泡来完成的。有机杂质来源广泛,如人体皮肤油脂、细菌、机械油、真空润滑脂、光阻剂、清洗剂等。

当硅电极厚度降低到一定程度时,晶圆蚀刻工艺需要更换新的硅电极。因此,硅电极是晶圆蚀刻工艺的核心耗材。随着半导体产业的发展,芯片的线宽不断缩小,硅芯片的规模不断扩大。芯片线宽由130nm、90nm、65nm逐渐发展到45nm、28nm、14NM,达到了7nm先进制造工艺的技术水平,同时硅片已经从4英寸、6英寸、8英寸发展到12英寸,未来将突破到18英寸。

晶圆蚀刻工艺,晶圆蚀刻工艺流程,12寸晶圆蚀刻工艺的精度晶圆蚀刻工艺流程,12寸晶圆蚀刻工艺的精度,晶圆清洗工艺,晶圆蚀刻原理