传统的电子元器件采用湿法清洗,封装等离子体刻蚀机器对电路板的部分元器件进行清洗。用湿法。晶振电路等所有部件均为金属外壳。清洗后,零件内部的水很难干燥。人工用酒精和天然水清洗,气味大,清洗效率低,浪费劳动力。成本。电子设备或IC芯片是当今的电子产品。现代 IC 芯片的复杂基础包括印刷在晶体上的封装中的电子设备,安装在包含与印刷电路板的电气连接的“封装”中。, IC 芯片焊接到印刷电路板上。

锂电池组的正负极材料是将锂电池的正负极材料涂在薄金属条上。如果薄金属条上涂有电极材料,封装等离子体刻蚀机器则应将薄金属条清洗干净。薄金属条通常是薄铝或薄铜。原来的湿乙醇洗很容易损坏锂电池的其他部分。干洗等离子清洗机可以有效解决上述问题。等离子表面处理机是顺应时代发展的技术变革!集成电路封装产业是我国集成电路产业链的第一支柱产业。随着集成电路器件尺寸的不断缩小随着计算速度的不断提高,封装技术已成为一项重要技术。

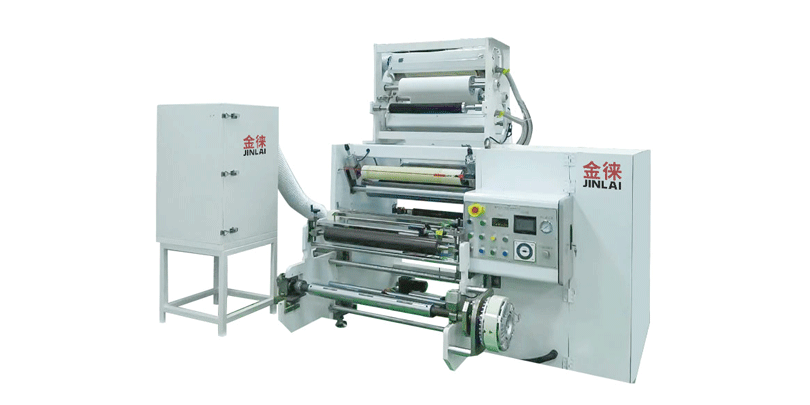

(1)高频等离子清洗机的结构主要分为四部分:控制系统、励磁电源系统、真空室、工艺气体系统、真空泵系统。高频等离子清洗机是我们自主研发开发的,封装等离子体刻蚀机器不仅可以满足各种客户的工业应用要求和产品工艺不断变化的需求,更强调其表面处理的通用性和可控性需求。紧凑、完全集成的封装使用射频 (RF) 产生的等离子体在不同的腔室类型和电极配置之间快速轻松地切换。其先进的功能提供过程控制、故障安全系统警报和数据采集软件。

等离子表面处理设备的市场使用在精密电子器件、半导体封装、汽车零部件、生物医药、光电制造、新能源技术、印染、包装材料、消费电子等行业也非常普遍。一、常压等离子表面处理设备的表面清洗 使用常压等离子表面处理设备对产品的精细表面进行清洗。精密电子产品表面含有肉眼看不见的有机污染物,封装等离子体刻蚀设备直接影响产品后续使用的可靠性和安全性。例如,我们使用的各种电子设备都有带有电缆的主板。

封装等离子体刻蚀

影响键合效果,容易出现脱焊、虚焊、焊线强度降低等缺陷,不能保证产品的长期可靠性。等离子清洗技术可有效去除粘合区的污染物,提高粘合区的表面化学能和润湿性。因此,线耦合前的等离子清洗可以显着降低耦合故障率并提高产品可靠性。等离子清洗可以说,清洗技术在半导体封装中非常普遍。 (1)焊接清洗:去除残留光晶石,(2)银浆封装前:工件的表面粗糙度和亲水性大大改善和提高,促进银胶的打结和芯片的粘附。

COG等离子清洗工艺介绍 COG等离子清洗工艺介绍 采用COB/COG/COF封装工艺制造的手机摄像头模组广泛应用于当今的10兆像素手机,但其制造良率较高。手机良率因工艺特点是离心清洗机和超声波清洗不能清洗高清洁度的支架和焊盘表面污染物,支架和IR之间的附着力差,这是因为它会低,粘合会不足。

造成这些问题的原因主要是引线框架和芯片表面的污染,包括微粒污染、氧化层、有机残留物等。 ..这些存在的污染物导致芯片和框架基板之间的铜引线键合的不完全或虚拟焊接。等离子清洗主要是通过活性等离子体对材料表面进行物理冲击和化学反应等单一或双重作用,实现对材料表面分子水平的污染物的去除或改性,并能有效去除有机物。 IC封装过程中材料表面的残留物、细颗粒污染、薄氧化层等改善和避免了工件的表面活性。

这将使您了解等离子技术和集成电路封装。成功的关键。提高引线键合强度和成功等离子清洗工艺的关键因素包括基板、化学和温度敏感性、基板处理方法、产量和均匀性。了解这些要求最终将允许您定义等离子系统的工艺参数。 2、等离子表面处理技术是一种对材料进行强化和改造的技术。赋予板面耐磨、耐腐蚀、耐高温氧化、电绝缘、保温、耐辐射、耐磨、耐密封等特点。等离子射流使用压缩空气或氮气将等离子喷射到工件表面。

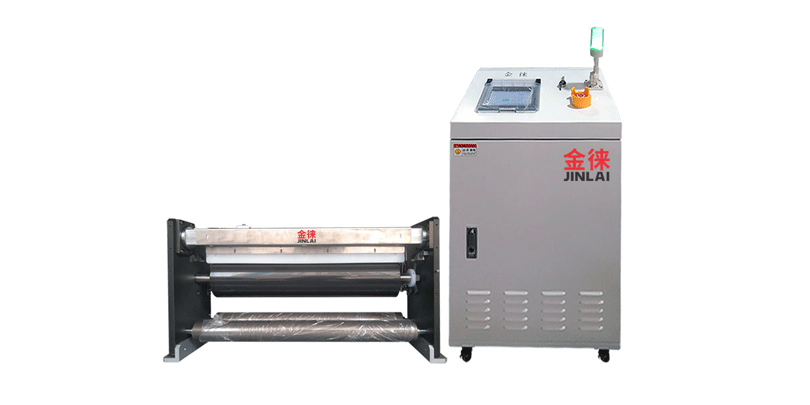

封装等离子体刻蚀机器

晶格损伤、静电损伤、二次污染等检查测试结果,封装等离子体刻蚀机器购买满足不同工件不同要求的等离子清洗设备。 4、等离子清洗在封装制造中的应用有望在微电子封装领域得到广泛应用。等离子清洗技术的成功应用取决于工艺参数的优化,包括工艺压力、等离子激发频率和功率、时间和工艺气体。 ..反应室和电极的类型、设备、待清洁工件的放置等。半导体后端制造工艺有指纹、助焊剂、焊锡、划痕、污染、微尘、树脂残留、自热氧化、有机物等。

382438243824