电晕处理的机理用氧气和四氟化碳气体组成的气体混合物来说明:PCB电路板电晕处理方法介绍(1)目的:1.孔壁凹蚀/树脂污染;2.提高表面润湿性(PTFE表面活化(化学)处理);3.激光打孔对盲孔内碳的处理;4.改变内层表面形貌和润湿性,电晕处理方法提高层间附着力;5.去除抗蚀剂和焊料掩模残留物。

除了畸变不稳定性外,电晕处理方法更重要的是交换不稳定性,即电晕与约束磁升程之间的位置交换;撕裂模式,即电晕被磁场撕裂成细束,等等。宏观不稳定性通常用磁流体动力学来研究。能量原理是一种非常有效的方法,即根据偏离平衡的小位移引起的势能变化来判定平衡是否稳定。该方法特别适用于几何形状复杂的磁场。除能量原理外,简正模态法也是一种常用的分析方法。假定扰动量的形式为dq(r,t)=dq(r)e-Iwt。

刷头也采用旋转喷涂方式,电晕处理方法但配合机械擦拭,有高压、软喷涂等多种调节方式,适用于去离子水清洗工艺,包括锯片、磨片、磨片、抛光、研磨、CVD等工艺,尤其在晶圆抛光后的清洗过程中发挥了重要作用。低温电晕清洗和单晶圆自动清洗台在应用上没有很大差异,主要区别是清洗方法和精度更高,以45nm为重点。

用金属铜等方法去除银而不损伤晶片是困难的。采用AP-0型清洗机,电晕处理离型膜的电晕处理方法以氩气为清洗剂。本体,清洗功率200~300W,清洗时间200~300s。容量400cc,芯片背面采用射频电晕硫化。去除银和氧化银以确保贴片质量。从背面银片上去除硫化物的典型方法。厚膜基材导电带上有机污渍的去除。混合电路在组装过程中会使用锡膏、粘合剂和助焊剂、有机溶剂等材料接触,如果出现上述情况。有机材料导电厚膜衬底上的带的表面,如有机污垢导电带。

电晕处理离型膜的电晕处理方法

研究之初,采用电晕超声块体材料获得分散在良性溶剂中的单层或多层结构,该方法获得的材料面积并不太大。但随着研究的深入和产业需求,该类材料有望大面积生长,但衬底材料和生长条件有待进一步探索。③这些材料往往没有能带结构或能带极窄,这会导致它们的活性很高,容易捕获或释放电荷。在工业上,这会增加每个工艺步骤的难度。(4)导热性和硬度也较好,常具有导热主导方向与电传输主导方向不同的特点。

如果没有挠性印制板专用电镀线,孔的质量就无法保证。铜箔表面的清洗-FPC制造工艺为了提高抗蚀剂掩模的附着力,在涂覆抗蚀剂掩模前应先清洗铜箔表面。对于柔性印制板来说,即使是这样简单的工艺也需要特别注意。一般有化学清洗工艺和机械研磨工艺。在制造精密图形时,大多数场合将两种清洗工艺结合起来进行表面处理。机械研磨采用甩刷的方法。抛刷材料过硬会对铜箔造成损伤,过软则不能充分研磨。

引入各种含氧基团,使表面由非极性难粘转变为极性易粘亲水性,有利于粘接、涂布和印刷。目前,电晕处理已广泛应用于各种薄膜的生产中,以解决表面亲和力问题。但由于某种原因,电晕只能在相邻的两个平行极点之间进行,距离不能太大,因此电晕处理方法不适合处理三维物体的表面极化问题。如果用火焰法处理,其弱点是所有聚合物都是易燃的,熔点低。有机材料暴露在高温火焰中,会因高温处理而变形、变色、粗糙、燃烧并散发有毒气体。

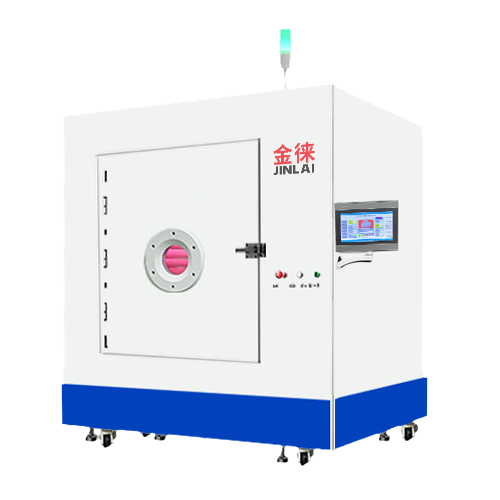

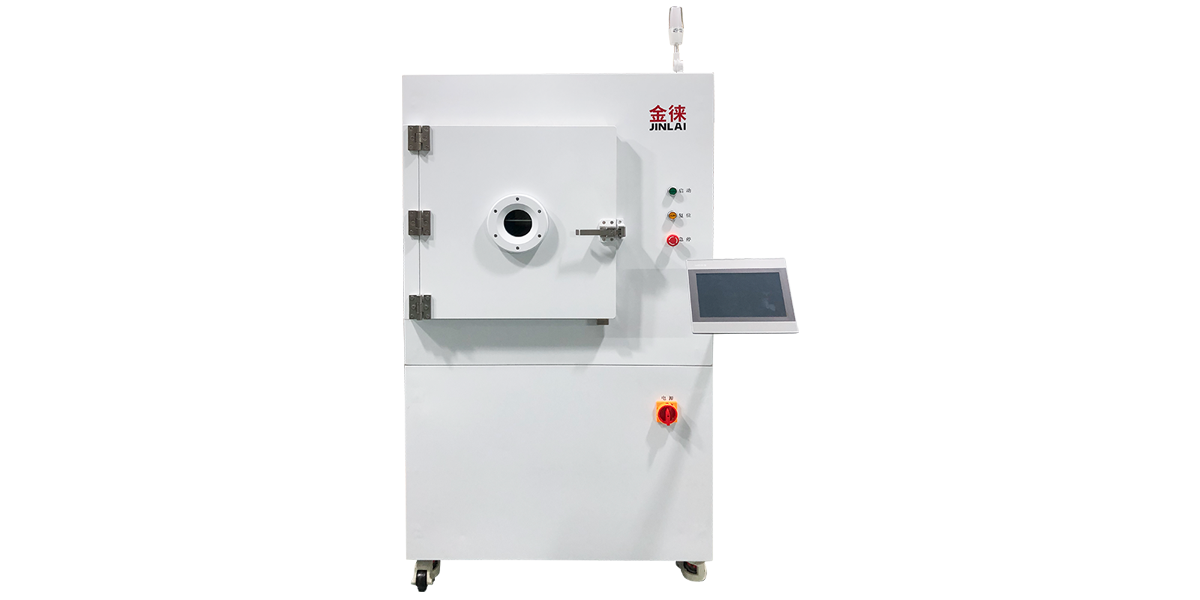

由于电晕只能在相邻的两个平行电极之间进行,距离不能太大,因此电晕处理方法不适用于处理三维物体的表面极化问题。如果用火焰法处理,其弱点是所有聚合物都是易燃的,熔点低。有机材料暴露在高温火焰中,会因高温处理而变形、变色、粗糙、燃烧并散发有毒气体。且治疗过程难以掌握。电晕处理是三维物体表面改性的最佳方案。其原理如图1所示。在电极两端施加交流高频高压,使两电极之间的空气产生气体电弧放电,形成电晕区。

电晕处理离型膜的电晕处理方法

化学处理工艺简单经济,电晕处理方法但要注意处理时间、温度等参数,处理效率不高,对环境和人体有害。现在已逐渐取代化学处理。采用电晕处理对塑料薄膜材料进行预处理。电晕处理方法通常是利用高频高压电源在放电刀架与刀片之间的间隙产生电晕放电,从而产生低温电晕区对塑料薄膜材料表面进行改性。在此过程中,氧气也会电离生成臭氧,塑料薄膜表面可被氧化,由非极性变为极性;电子轰击还可以使薄膜表面粗糙化,增加表面张力。

电晕表面处理是电晕高能粒子与有机材料表面发生物理化学反应,电晕处理方法可实现材料表面的活化、刻蚀、去污等工艺处理,提高材料的摩擦系数、附着力、亲水性等各种表面性能。电晕和电晕处理方法不同。电晕只能处理很薄的东西,比如塑料薄膜,要求处理对象体积不能大,用于广域处理。电晕与电晕机表面处理的相似之处如下:1。电晕表面处理和电晕机表面处理是高频高压辉光放电,利用电晕对材料表面进行处理。