3、等离子是一种非常环保的工艺方法,电路板等离子蚀刻设备无环境污染,无化学消耗,无污染物。 4、等离子不限于产品的几何形状,可以加工粉末、零件、片材、无纺布、纺织品、软管、空心体、印刷电路板等。 5、等离子不损伤加工产品,不改变材料性能。 6、等离子处理可实现高效率生产。 7、等离子工艺的运行成本很低,不需要大量的耗材,节约能源。 8. 等离子工艺成本高可靠性、过程安全性和操作安全性。。

⑩由于印制电路板的线隙太小,电路板等离子蚀刻设备特别容易在板上夹住难度较大的电路图案。夹层膜有效改进方案 1、降低图形电流密度,适当延长镀铜时间。 2、适当增加板上电镀铜的厚度,适当降低图案中电镀铜的密度,相对减少图案上的电镀铜厚度。 3.压板底部铜厚由0.5OZ改为底部铜压板的1/3OZ。增加板子上电镀铜厚度约10UM,降低图中电流密度,减少图上电镀铜厚度。

- 下面是一个层板到8层板的例子。 1.一叠单面PCB板和双面PCB板 两层板不会存在,电路板等离子蚀刻因为层数少。堆栈问题。 EMI辐射的控制主要从布线和布局考虑。单层板和双层板之间的电磁兼容问题越来越突出。造成这种现象的主要原因是信号环路区域过大,不仅产生强烈的电磁辐射,而且使电路容易受到外界干扰。提高电路电磁兼容性的一个简单方法是减小关键信号的环路面积。

2、各气路的组成及特点 压缩空气控制单元只需要气体高压、过滤器、输出报警压力表一套元件,电路板等离子蚀刻设备无需其他元件。由于 CDA 是某些部件的动力气体,因此只有在气体压力不足时才提供报警服务。断气段在CDA控制气路的基础上增加了大口径真空电磁阀,在工艺操作完成后为真空室提供真空断气喷射服务。由于真空破坏气体通常是一种高度清洁的气体,因此某些真空破坏电路没有连接过滤器。工艺气体通常是高清洁气体,过滤器通常是可选组件。

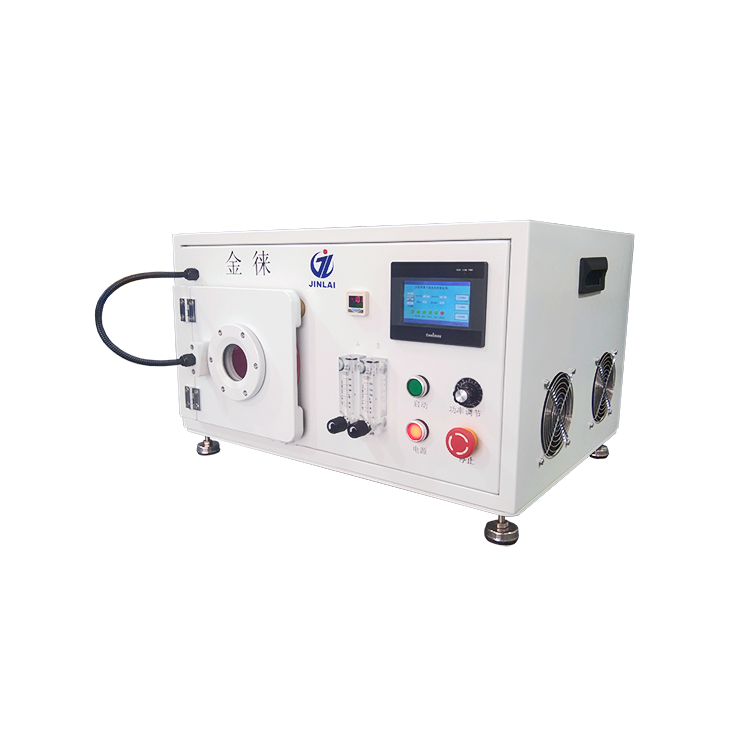

电路板等离子蚀刻机器

从功能上看,过孔可以分为两类。一个用于层与层之间的电连接,另一个用于固定或定位器件。但是,这些过孔一般分为三类:盲孔、嵌入孔和通孔。盲孔位于印刷电路板的顶部和底部,并具有连接表层和其下面的内层的深度。通常,孔深不超过一定比例(直径)。嵌入式过孔是印刷电路板内层中的连接孔,不延伸到电路板表面。上述两类孔位于电路板的内层,在叠层前通过通孔成型工艺完成。在过孔的形成过程中,一些内层可能会重叠。

等离子体处理器是指高度活化的等离子体在电场作用下的定向运动,其中在穿透孔壁的污垢中发生气固两相流化学。同时,将局部未反应的气体产物和颗粒从抽吸泵中排出。在对 HDI 电路板的孔和凹槽进行清洗的过程中,等离子处理器通常将等离子分为三个阶段。

04PCB厚度问题更一般的质量问题如果堆栈不平衡,还有另一种情况,有时在最终检查时会引起争议。 PCB 的整体厚度因电路板上的位置而异。由于看似轻微的设计疏忽,这种情况相对罕见,但当布局中同一位置的多个层中始终存在不均匀的铜覆盖时,可能会发生这种情况。 这通常出现在使用至少 2 盎司铜且层数相对较多的电路板上。发生的情况是板子的一个区域被大面积的铜填充,而另一个区域相对无铜。

由于真空中的电极具有一定的真空度,使气体存在于两个地方,在保持一定真空度的同时让选定的气体通过,打开高频电源,施加高压电场 电极之间的电离产生辉光并形成等离子体。印刷电路板的等离子清洗工艺可分为三个主要阶段。一种是将生成的气相材料(包括自由基、电子和分子等离子体)吸附到受污染的固体表面上的过程。它是将生成的分子产物分解成气相的过程。三是反应后将反应残渣从等离子体中分离出来的过程。

电路板等离子蚀刻

1、经过低温等离子发生器处理后,电路板等离子蚀刻设备物体表面清洁度99%,无氧化。 2. 冷等离子发生器可以焚烧被有机物污染的表面表面发生化学爆炸。当使用真空和临时高温时,污染物会部分蒸发,高能离子的冲击会粉碎并去除掉到真空中的污染物。 3.如您所知,焊接通常涉及焊接电路板。请先使用化学助焊剂。过程。焊接化学品后,您需要使用等离子。如果不使用子方法,就会出现腐蚀等问题。良好的焊接通常是通过焊接完成的。

电路板蚀刻工艺流程,电路板蚀刻对身体危害,电路板蚀刻机工作原理,电路板蚀刻是什么意思,铜电路板蚀刻是什么意思,蚀刻电路板化学方程式,fecl3蚀刻电路板原理