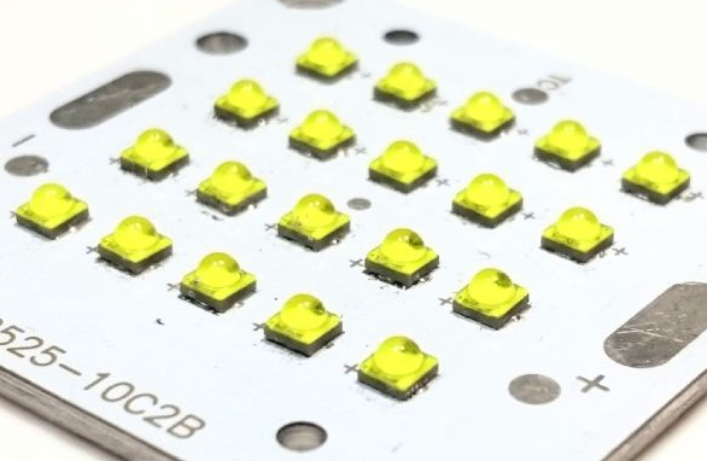

引线框架作为集成电路的芯片载体,是一种借助于键合材料(金丝、铝丝、铜丝)来实现芯片内部引出端与外引线的电气连接,形成电气回路的关键结构件。它起到了芯片和外部导线连接的桥梁作用,绝大部分的半导体集成电路中都需要使用引线框架,是电子信息产业中重要的基础材料。

引线框架作为集成电路的芯片载体,是一种借助于键合材料(金丝、铝丝、铜丝)来实现芯片内部引出端与外引线的电气连接,形成电气回路的关键结构件。它起到了芯片和外部导线连接的桥梁作用,绝大部分的半导体集成电路中都需要使用引线框架,是电子信息产业中重要的基础材料。

集成电路引线框架一般采用铜材或铁镍合金(Fe42Ni),考虑到电气﹑散热与塑封匹配性以及成本等方面的因素,目前主要使用铜材,特别是双列直插式封装(DIP)和单列直插式封装(SIP)的插入式封装以及SOIC、QFP、PLCC等适合表面组装(SMT)技术要求的封装大多数都采用铜材。

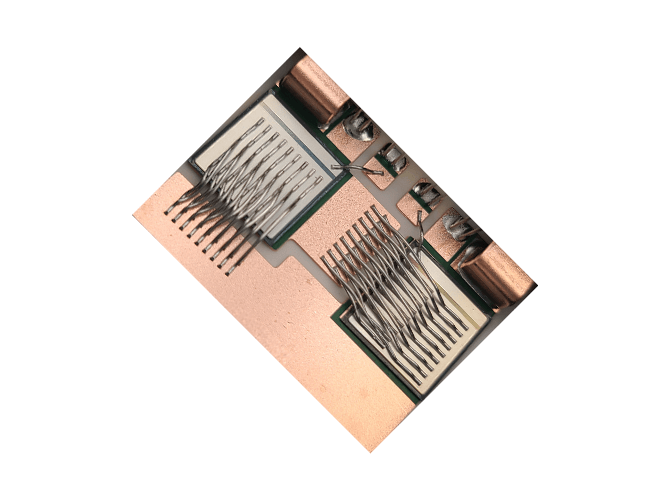

由于铜合金具有较强的亲氧性,在封装工艺的热键合过程中极易发生氧化,从而形成一层氧化膜。应该看到,引线框架铜合金表面氧化状况对塑封料的粘接强度有较大影响,氧化膜一般是塑封料封装回流焊工艺中分层及裂纹的主要原因之一。按照分层发生位置,分为引脚分层和基岛分层。其中引脚分层会导致引线的第二焊点脱落,造成开路,直接影响芯片功能。基岛载体镀银区域分层会拉断地线,导致产品失效。

表面氧化的负面影响

引线框架表面氧化严重影响产品的工艺过程及可靠性。而当引线框架表面发生氧化后,以下问题往往会相伴而生:①降低引线框架与塑封料间的结合强度,在可靠性试验中容易形成分层;②降低金线/铜线键合的拉力值,氧化严重时因为拉力值过小而使仪器无法显示测量值,容易造成后期塑封过程中的断丝、交丝问题;③增加压焊过程中挡机频率,导线键合不稳定,降低生产效率,产能达不到量产要求,同时导线拉力值偏低、键合不稳定,是因为框架表面氧化形成的氧化层阻止了导线与框架的冶金结合,限制了共晶结构的形成;④在氧化很严重的情况下,压焊过程频繁挡机,无法实现焊线。

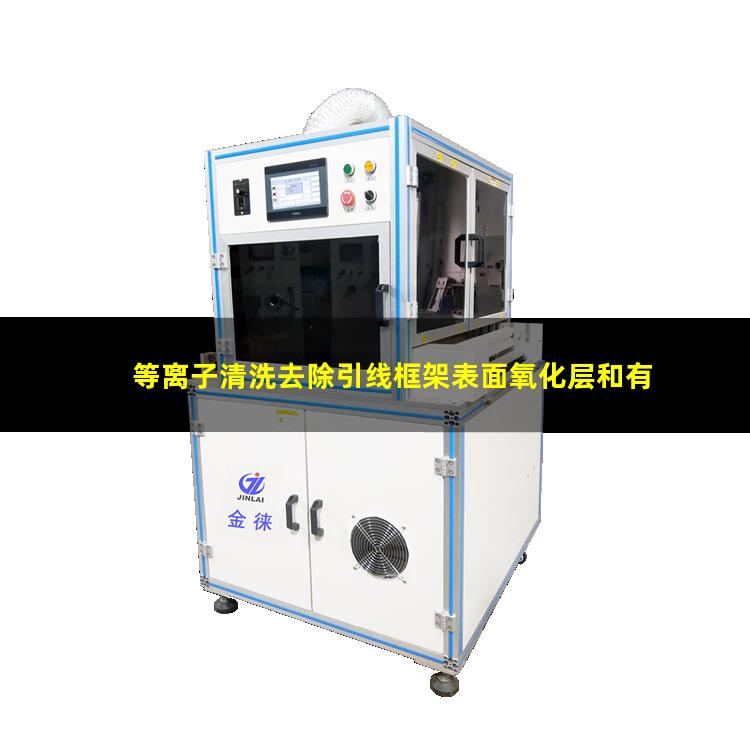

防氧化措施

铜基引线框架表面发生严重氧化,会阻碍导线的正常键合,降低框架与塑封料之间的结合强度,只有对引线框架的氧化过程进行有效的控制,将氧化膜厚度控制在一定范围内时,才能满足实际生产的要求。引线框架防氧化措施主要包括两个方面,一方面是封装工艺的优化,比如缩短框架的在线时间,降低加工温度,通入保护气体等;另一方面是铜合金材料本身,通过改变铜合金材料的成分、结构,提高材料本身的抗氧化能力。在实际生产...