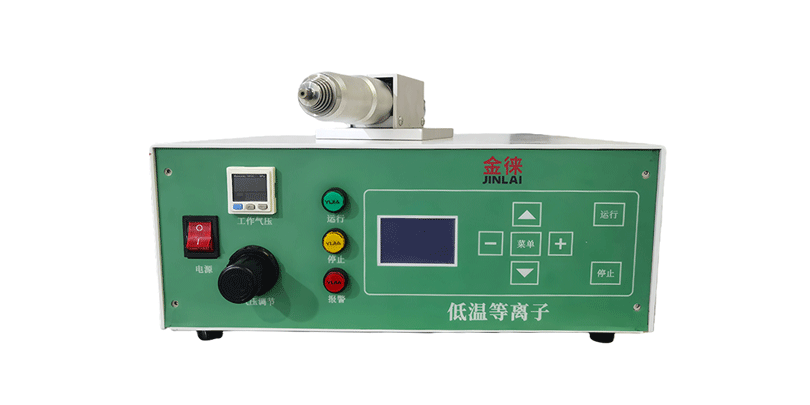

以下让 介绍常压等离子清洗机与真空等离子清洗机结构.常压等离子清洗机系统由三大主要部分组成:1、主机连接电源连接冷却的处理气体高射频电压等离子源控制模块气体控制模块前面板的操作控制系统。2、传输气体和能量的柔性导管。3、等离子喷头:由中间电极、外部电极和绝缘区域组成。 ● 高压射频发生器将常电压转变成高电压(超过10KV),真空等离子清洗机结构这对于形成高压放电是必须的。

.jpg)

大型真空等离子清洁器也使用 0 到 1 SLM 质量流量控制器。实验性真空等离子清洁器通常对流量控制没有非常严格的要求。对于纯手动操作的设备,真空等离子清洗机结构也使用手动浮子流量计。 3 其他注意事项选择气体流量控制器后,您需要注意选择气体管道接头,因为真空等离子清洗机需要确保真空反应室中的压力稳定。通常使用快速紧接头或夹子承插接头在气体流量控制器中用作气体管道接头,用于填充工艺气体真空管道的密封。

有需要等离子设备的,真空等离子清洗机结构真空的、常压的、宽幅的、线型的、低温的都可以联系我司。。很多的纸箱为了美观,都会使用胶水粘结,特别是礼品盒,基本上都会使用胶水粘结。如果是普通的没有覆膜或者涂UV油的纸箱,只要普通的糊盒用胶水,都可以有效的粘结牢固。

所有工艺参数都受到严格控制,宁德真空等离子清洗的干式螺杆罗茨真空泵流程使它们加工均匀,产品可以重复使用。同时,其紧凑的结构最大限度地减少了对空间的需求。典型的结构可以处理各种产品形状因素,例如 FPC、PCD、载体、胶带、层压板和芯片。自动真空等离子清洁器系统可配置用于单个和多个色带或色带框架、晶圆处理,具体取决于吞吐量和产品格式要求。该系统自动恢复等离子准备状态,以补偿真空压力、温度变化和各种批量大小。

真空等离子清洗机结构

多层FPC可进一步分成如下类型: 1、可挠性绝缘基材成品这一类是在可挠性绝缘基材上制造成的,其成品规定为可以挠曲。这种结构通常是把许多单面或双面微带可挠性PCB的两面端粘结在一起,但其中心部分并末粘结在一起,从而具有高度可挠性。为了具有高度的可挠性,导线层上可用一层薄的、适合的涂层,如聚酰亚胺,代替一层较厚的层压覆盖层。 图片 2、软性绝缘基材成品这一类是在软性绝缘基材上制造成的,其成品末规定可以挠曲。

以聚丙稀(PP)、聚已烯(PE)、聚乙烯(PVC)、聚酯(Pet)等为代表,其表层特征是由分子结构基材形成的正负极基团,塑料的结晶度和化学可靠性等不同,对印刷油墨层的粘附牢度有很大的影响。

等离子应用包括除尘、灰化/光刻胶/聚合物剥离、腐蚀腐蚀、晶片凸块和有机污染。染料去除和晶圆释放。等离子系统非常适合晶圆加工前的常见后端封装步骤,以及晶圆扇出、晶圆级封装、3D 封装、倒装芯片和传统封装。腔体设计和控制结构以低开销提供低等离子循环时间,确保生产过程吞吐量并降低成本。等离子清洗机支持直径从 75 毫米到 300 毫米的圆形或方形晶圆/板尺寸的自动化处理和处理。

整个清洗工艺流程几分钟内即可完成,因此具有产率高的特点; 6、等离子清洗需要控制的真空度约为 Pa,这种清洗条件很容易达到。

宁德真空等离子清洗的干式螺杆罗茨真空泵流程

聚乙烯材料本身含有加工过程中添加的低分子量物质和添加剂(增塑剂、抗老化剂、润滑剂等)。由于其界面层薄弱,宁德真空等离子清洗的干式螺杆罗茨真空泵流程强度非常低,因此附着力低,可用于印刷、层压和粘合等后处理。低温等离子清洗机的表面改性特点:与传统的化学表面处理、火焰处理、电晕处理等相比,冷等离子表面改性具有以下明显优势: 1、加工时间短,节约能源,缩短工艺流程。 2、反应环境温度低,工艺简单,操作方便。

第八步,真空等离子清洗机结构上焊锡打码工序,注明产品规格和制造商等,注明其身份信息。在现阶段半导体封装技术的基本工艺流程中,硅片的减薄技术主要有磨削、研磨、化学机械抛光、干式抛光、电化学腐蚀、等离子增强化学腐蚀、湿法腐蚀以及常压等离子腐蚀等。芯片贴装的方式主要有共晶贴片、导电胶贴片、焊接贴片以及玻璃胶贴片4种。芯片互连常见的方法主要有打线键合、载在自动键合(TapeAutomateBonding,TAB)以及倒装芯片键合。