对于具有图形微结构的光刻胶表面,光依靠毛细作用,很难使得液体完全润湿光刻胶的表面,液体润湿凸点形成前的微孔的过程在图1-1中展示了。

对于具有图形微结构的光刻胶表面,光依靠毛细作用,很难使得液体完全润湿光刻胶的表面,液体润湿凸点形成前的微孔的过程在图1-1中展示了。

图1-1 液体润湿微孔的过程示意图

形成润湿一般需要的过程为:

a.光刻胶的微孔内侧的缝隙与作为气核的液体中部分悬浮的气泡或者溶解气体共同形成了润湿过程中液体的表面张力最小,最易发生润湿的地点;

b.当液体依靠毛细作用逐渐进入微孔内部时,微孔内部的气体被急剧压缩,内部气压升高,最终会达到一个暂时平稳的状态;

c.借助搅拌或者超声波的方法能够让气核处的气泡不断长大,这些长大了的气泡可能吸附在微孔内侧壁处,或靠浮力逐渐排出微孔,这两种形式都使得微孔内部的气压逐渐降低了;

d.当气压降低后,之前暂时平衡的状态重新失衡,依靠毛细作用将会继续润湿微孔;

e.从形成气泡再到排出气泡,系统不断平衡失衡,最终液体将会润湿到微孔的最底部;

f.当底部被完全润湿后,最后残留在微孔内的大气泡将会依靠浮力或者其他的作用力向上浮动,此过程也会将其余附着在微孔内侧壁上的其他小气泡带走,最终在微孔内部完全润湿。然而在实际的电镀微凸点的过程中,经常出现一些气孔或者凸点底部不能被镀满的情况,这些情况都会影响电镀后凸点的质量,从而对实际芯片的使用及其可靠性产生很坏的影响。在实际实验中,使用微孔直径为5μm及10μm的光刻胶来进行电镀,电镀后根据电镜拍摄后可以发现在凸点存在缺陷的样品,如下面的图所示。图1-2展示了电镀后的凸点出现气孔的情况,图1-3展示了凸点底部不能完全被镀液润湿而出现的断层现象。

图1-2 凸点底部出现气孔的现象

图1-3 凸点底部未镀满的情况

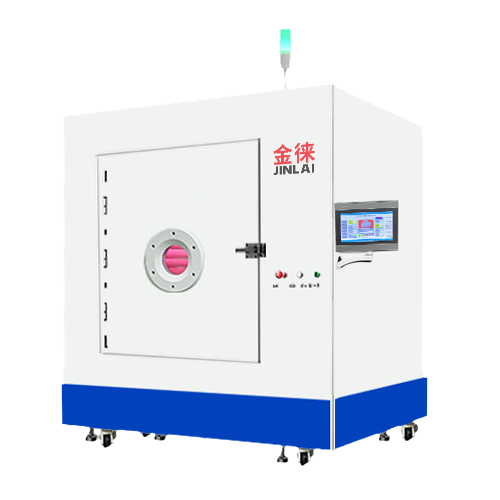

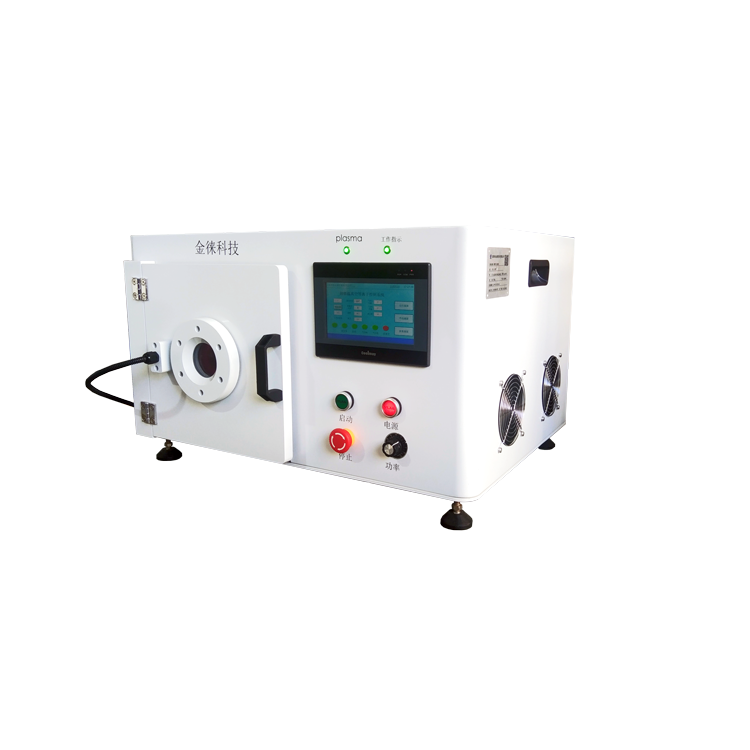

在有着高深宽比及精密间距的微孔的光刻胶中,需要通过改善光刻胶表面的润湿性来电镀得到更好的凸点。提高含有微孔的光刻胶的表面润湿性有一些常用的方法,包括氧等离子体处理,在镀液中添加润湿剂;采用机械搅拌;减小微孔内部的气压;涂覆亲水涂层;改变表面的结构等。这些方法对于提高光刻胶表面润湿性都有很大帮助,但是实际实验中选择了氧等立体处理来增加润湿性。这是因为,电镀中的镀液配方一般都是严格规定控制的,随意的添加润湿剂可能会使得镀液的性能发生改变,而使电镀不能按预期完成。实施机械搅拌或者减小微孔内部气压都需要在整个生产线上添加一些新的设备来完成这些步骤,使得成本增加,过程变得更复杂。而O2 plasma处理这个步骤在微凸点制备的过程中本身就存在,不需要增加新的设备,也不会影响电镀的其他性能,所以O2plasma是最佳的选择。O2plasma处理对于光刻胶而言还具有去除残余光刻胶等作用,可以同时将微结构内部曝光显影不完全而残留的光刻胶除掉。

O2 plasma处理

等离子是指气体中的一部分原子以及原子团的电子被抢夺然后发生电离出现正负离子与气体中本来的原子团,分子,原子形成的离子化气体状的物质,对外部系统而言显示为电中性,一般被看做是固体、气体和液体以外的第四种形态的物质。该种物质的出现对于各个领域的发展都带来了新的机会。等离子技术来进行表面处理能够使得工艺品质更高,效率更高,成本更低,环保以及便于控制。该工艺一般可于样品表面实现清洁、改性以及蚀刻等功能。清洁可以实现除去表面的油污等有机物或氧化物以及灰尘的污染,精细化的清洗,除去表面静电;改性能够使表面产生粗化或交联等反应使其具有活性;蚀刻能够使表面发生相应地反应进行蚀刻。在半导体行业里,等离子体处理通常用于薄膜的沉积,打线,基片表面的清洗,微孔的刻蚀等。

图1-4 氧气等离子处理光刻胶前后水滴角对比

图1-4(a)表示了未经O2 plasma处理的光刻胶表面的状态,此时光刻胶表面的接触角为79.60゜,表面的形貌结构为很多尖锐的小凸起,表面的羟基等亲水基团的数量也较少,所以光刻胶表面的润湿性也不好。图1-4(b)表示了当光刻胶表面经过O2plasma处理1h后,光刻胶表面原本尖锐的小凸起变得平滑圆润了,液体接触时形成的气垫面积随之减小,而液体与样品表面的接触面积增加。同时,光刻胶表面的亲水基团的数量也在改性后得到提升,由于表面的微结构也变得圆润平滑,所以亲水基团也主要分布在外表面,润湿性更容易和液体接触,使得表面润湿性得到明显提高。根据测得的接触角结果,从原来的79.6゜减小到37.01゜,表明经O2plasma处理后光刻胶表面润湿性确实得到了提高。

由于经过O2plasma处理后,光刻胶表面的微结构与粗糙度以及表面所含有的羟基等亲水基团变化的共同作用下,使得表面的润湿性得到了修饰和提升。 24452

24452