一般是首先对铜箔进行蚀刻,先形成孔的图形,然后去除绝缘层从而形成通孔,这样激光就能钻极其微小孔径的孔。但此时由于上下孔的位置精度可能会制约钻孔的孔径。如果是钻盲孔,只要把一面的铜箔蚀刻掉,不存在上下位置精度问题。该工艺与在下面所叙述的等离子体蚀孔和化学蚀孔雷同。目前受激准分子激光加工的孔是微细的。

.jpg)

同时,铝基板铜箔附着力的要求锂电池行业的竞争将主要集中在新能源汽车上。未来,随着电动汽车的快速发展和储能产业的逐步兴起,动力电池将成为锂离子电池领域向高能量密度、高安全性(safety)方向发展的大增长引擎。有一种倾向)已经决定了。高端数码锂离子电池将是锂离子电池市场的主要增长点。 6μM以内的锂离子铜箔已成为锂离子电池的主要原材料之一,是主流企业关注的焦点。

4.背钻孔生产工作原理依靠钻针下钻时,铜箔附着力试验机钻针尖接触基板板面铜箔时产生的微电流来感应板面高度位置,再依据设定的下钻深度进行下钻,在达到下钻深度时停止下钻。

4 混频电路 混频电路的问题是引线和表面之间的虚连接。这主要是由于电路表面上的助焊剂、光刻胶和其他残留材料造成的。氩等离子清洗用于该清洗。这会去除氧化锡或金属并改变电性能。此外,铜箔附着力试验机预键合氩等离子体还用于在金属化、芯片贴装和最终封装之前清洁铝基板。 5 等离子清洗硬盘,去除上一次溅射工艺留下的残留物,并对板子表面进行处理,改变板子的润湿性,减少摩擦。擦一下,就好了。

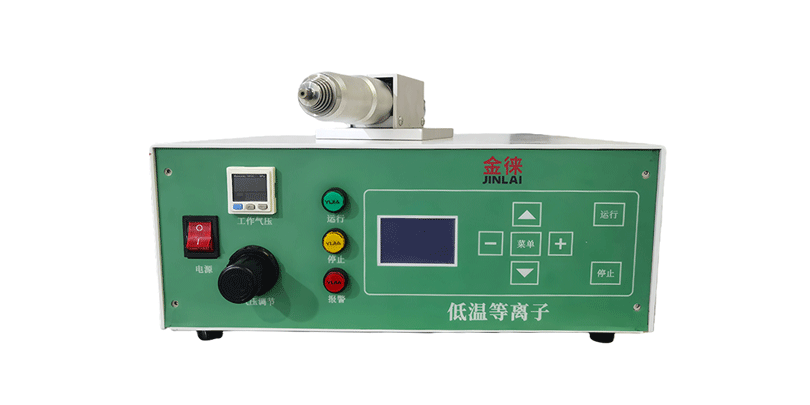

铜箔附着力试验机

.jpg)

带墨层的铝基板明显退色,600S时间不能完全取。它被抹去了。然后我们使用压缩空气,同样的流量,同样的功率,同样的时间。结论:处理效果优于氩气和氧气。很明显,处理过的铝基板优于氩气和氧气。此铝基板的个人实验大纲: 1。由于条件有限,不能使用其他气体实验,可能有更好的气体适合处理受污染的铝基板。 2.真空等离子清洗机的表面处理效果好,因为真空等离子清洗机的温度低,允许的处理时间长,没有二次污染。

此外,批量和在线清洗工艺已经可用。4混合电路混合电路的问题是引线与表面的虚接,主要归因于焊剂、光刻胶等残留在电路表面的物质。对于这种清洗,使用氩等离子体清洗,可以去除锡氧化物或金属,从而改变电性能。此外,键合前氩等离子体还用于铝基板在金属化、芯片键合和最终封装前的清洁。5硬盘等离子体清洗用于去除前一次溅射过程留下的残留物,衬底表面为处理后,对改变基体的润湿性,减少摩擦是非常有利的。

在圆抛光、研磨、CVD等环节,尤其是晶圆抛光后的清洗中起着重要作用。单片清洗装置的应用与自动清洗台的应用没有太大区别,但主要区别在于清洗方式和精度要求,45NM是一个重要的划分点。简单来说,自动化清洗站同时清洗多片晶圆,优点是设备成熟,产能高,同时清洗单片晶圆清洗设备一次。避免晶圆之间的相互污染。在 45NM 之前,自动清洁站能够满足清洁要求,并且至今仍在使用。

随着经济的发展,消费者对车辆性能的要求越来越高,制造商不断对其车辆进行重大改进以满足他们的需求。人们对生产汽车的细节越来越感兴趣。这也促使等离子清洗技术在汽车工业中的应用。等离子清洗技术增强了材料的表面活性,为汽车的改进提供了很大的空间。例如,等离子清洗技术改善了汽车的外观、操作舒适性、可靠性和耐用性。为了满足消费者的需求,汽车制造商更加注重优化和改进汽车生产的细节。

.jpg)

铜箔附着力试验机

在危废处置方面,铜箔附着力试验机我使用的是传统的燃烧炉设备,但处置存在诸多弊端: 1。燃烧方式投资大,耗资长 2.燃烧对废热有一定要求,一般不能低于5000kJ/kg,限制了其使用规模.. 3.燃烧过程中产生的废物需要大量的资本投资才能有效。浪费。 4、耗电量大,有残留物,会产生有毒物质。这是次要的。污染。五。设备投资大,技术集成度高,加工保障水平高。 6、有的很难变质。时间很长,很容易导致土壤污染。在这方面,影响比较大。