- 等离子清洗机清洗半导体材料晶圆- 等离子清洗机清洗半导体材料晶圆:半导体材料制造过程中几乎每道工序都需要清洗,晶圆等离子体清洁机器而圆形清洗质量对设备性能至关重要。由于循环清洗是半导体制造过程中重要的重复工序,其工艺质量直接影响设备良率、性能和可靠性。国内外各大公司和科研院所不断研究清洗工艺。等离子清洗机作为现代干洗技术,具有低碳环保的特点。随着电光行业的快速发展,等离子清洗机越来越多地应用于半导体行业。

2、LED封装技术纳入LED产业链,晶圆等离子体清洁机器上游是基板晶圆的制造,中游是芯片的设计和制造,下游是封装和测试。开发低热阻、优异的光学性能和高可靠性的封装技术,是新型LED实现实用化和投放市场的必由之路。从某种意义上说,包装是行业和市场之间的枢纽。包装很好,但它可以作为最终产品投入实际使用。大多数 LED 封装技术都是基于分立器件封装技术开发和演进的,但又不同于常规的分立器件。

根据各种化学试剂和化学品配制的清洗液与金属材料离子发生反应,晶圆等离子体清洁机器形成金属离子络合物,去除晶片表面。 其次,等离子金属氧化物半导体芯片晶片在底层形成天然空气氧化物层的前提下,暴露于氧气和水中。这种空中氧化塑料膜不仅干扰了许多半导体加工程序,还覆盖了一些金属材料残留物,并且在相应的前提条件下,两者移动到晶圆上形成电缺陷。通常通过浸泡在稀氢氟酸中来去除这种空气氧化的塑料薄膜。

半导体晶圆清洗工艺等离子清洗机 半导体晶圆清洗工艺等离子清洗机:随着半导体技术的不断发展壮大,晶圆等离子体清洁设备对半导体芯片晶圆加工技术的需求越来越大。工艺性能要求如下:主要因素是晶圆表面颗粒和金属材料残留物的污染对电子元件的产品质量和合格率有严重影响。在一个细分市场内的集成电路芯片制造中,由于晶圆表面污染问题,仍有超过 50% 的原材料损失。

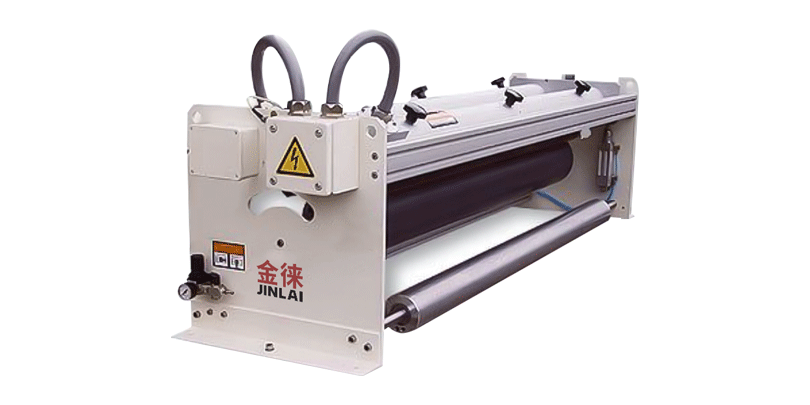

晶圆等离子体清洁设备

这会影响器件光刻工艺中几何图案的形成和电气参数。这些污染物去除方法主要使用物理或化学方法对颗粒进行底切,逐渐减小与晶片表面的接触面积,最后去除颗粒。 2. 有机(有机)物质 人体皮肤油、细菌、机油、真空油脂、照相、清洗溶剂等(有机)物质的杂质有多种原因。此类污染物通常在晶片表面上形成(有机)膜,以防止清洁液到达晶片表面并防止晶片表面清洁不充分。彻底确保清洗后的晶圆表面残留金属杂质等污染物。

去除这些来源主要是通过物理和化学方法将颗粒底切,并逐渐减小与晶片表层的接触面积以实现去除。 2)有机(有机)来源多种多样。人体皮肤等杂质。润滑脂、机油、真空润滑脂、照片照片、清洁剂等。这种结垢化学品通常是由于圆形表层形成有机膜,清洗剂无法到达晶圆表层,清洗后的金属杂质等污染源残留在晶圆表层。这种污染源的去除通常在清洁过程开始时进行,主要使用硫酸和氢气。

因此,生长晶体的取向由晶种决定,晶种被拉出并冷却后,生长为与晶种具有相同晶格方向的单晶硅棒。通过直拉法生长后,将单晶棒切割成合适的尺寸,然后抛光去除凹凸切割,然后使用化学机械抛光工艺将至少一侧镜面光滑。晶圆生产完成。单晶硅棒的直径是由晶种的速度和旋转速度决定的。一般来说,上拉速度越慢,生长的单晶硅棒的直径越大。切割晶片的厚度与直径有关。

与常压等离子清洗机不同,另一种清洗液(溶液B)(主体为有机电解质,不易与铜金属反应)与上述溶液的清洗效果对比。用溶液B洗涤后,铜金属层没有大面积的元素稀疏现象,也没有因铜损而导致的产品收率下降。这表明铜损的主要原因是晶圆表面的残留电荷,使溶液B难以与铜金属相互作用。发生离子反应。但溶液B对硅铜、碳和铜渣的净化能力很低,在断裂过程中金属层两侧的介电常数(K)值增加。

晶圆等离子体清洁设备

考虑到这些不同污染物产生的差异,晶圆等离子体清洁可以在不同工艺之前添加不同的等离子清洗工艺。这些应用通常在点胶、引线键合和塑料封装之前分发。请稍等。晶圆清洗:去除残留的光刻胶。银胶封装和分布前:工件的表面粗糙度和亲水性大大提高,有利于银胶的绑扎和芯片键合,大大节省了银胶的使用,成本可以降低。压焊前清洗:清洗焊盘,改善焊接条件,提高焊丝可靠性和良率。塑封:提高了封装件与产品之间粘合的可靠性,降低了分层的风险。

等离子体清洁原理