大多数连续纤维经过表面处理以获得与织物基体不同的特性,硬质合金表面改性工艺设计但这通常使用对环境有害的湿化学处理工艺来完成。今天,由于对化学和电子反应科学的理解不断加深,以及所需制造设备的不断发展,等离子体表面改性工艺得到了复兴。将这种新的理解应用到连续的纺织品生产中,将使工业上可行和环保的等离子加工工艺成为可能。等离子技术的可行性和灵活性已在实验室中得到证明,并且已经开发出在线真空等离子系统,用于大批量连续纤维清洁表面。

硅胶表面改性工艺.jpg)

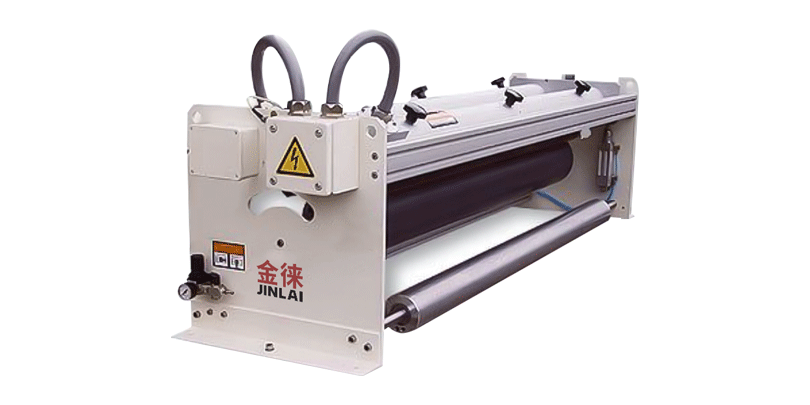

等离子清洗机可以轻松解决活性(化学)蚀刻涂层活性、蚀刻工艺、去污和表面处理等原材料表面问题。在清洁材料表面的同时,硅胶表面改性工艺等离子处理器还可以(化学)激活材料表面。这有助于材料实现下一个涂层和粘合过程。等离子处理器广泛用于等离子处理器、蚀刻、等离子涂层、等离子涂层、等离子灰化和表面改性工艺。

为了验证低温等离子清洗机的实际效果,表面改性工艺可以根据SITA CI的表面清洁度系统软件准确测量RFU值,并用RFU值(相对荧光公司)来表示清洁度。 RFU 是相对荧光压缩强度值。 RFU值越高,残留在零件表面的空气污染物成分就越高。。外观与产品的表面处理工艺息息相关,但近期生产力提升局启动了硅橡胶、电镀产品等离子表面改性工艺,大大提升了产品的功能!硅胶是一种耐热橡胶,可以承受高温。

但是,硬质合金表面改性工艺设计如果设计规则不能避免这种情况,即如果电路板的设计有两个图案都暴露的区域并且有源区位于多晶硅下方,则需要控制过蚀刻量。切割工艺基板避免底层硅被损坏。如果尺寸进一步缩小,切割工艺的纵横比将进一步增加,这将给等离子表面处理机干法蚀刻后的清洗工艺增加许多挑战。。等离子表面处理器的多晶硅栅极蚀刻:随着 CMOS 工艺扩展到 65 nm 以下的工艺节点,等离子表面处理器栅极的蚀刻制造面临许多挑战。

硅胶表面改性工艺

硅胶表面改性工艺.jpg)

引入官能基团:高分子材料用N2、NH3、O2、SO2等气体的等离子体处理,可以改变表面的化学组成,引入相应新的官能基团:-NH2、-OH、-COOH、-SO3H等。这些官能团可使聚乙烯,聚丙烯,聚苯乙烯,聚四氟乙烯等这些完全惰性的基材变成官能团材料,可以提高表面极性,浸润性,可粘结性,反应性,极大地提高了其使用价值。

在OLED中,由于ITO可直接与有机薄膜接触,所以使得ITO的表面特性如表面有机污染物含量、面电阻、表面粗糙度和功函数等对整个器件性能起着重要作用,改变ITO的表面特性便可影响OLED的性能。目前处理ITO的方法主要分为物理方法和化学方法两种。主要是等离子处理和抛光处理,化学方法主要包括酸碱处理、氧化剂处理以及在ITO表面增加有机和无机化合物。等离子体处理被认为是最有效的处理方式。

与传统的 PVD 和 CVD 工艺相比,优化的涂层具有高硬度和强大的薄膜结合能力。制备的硬质合金刀具TiN涂层刀具可直接加工硬度超过HRC62的淬硬钢,是涂层刀具切削性能的2~10倍,是无涂层刀具的2-10倍。等离子涂层技术将数控刀片基体的高强度和高韧性与涂层的高硬度和高耐磨性相结合,在不降低(降低)韧性的情况下提高数控刀片的耐磨性,使问题有效。得到解决。

这一步骤的典型操作气体是四氟化碳、氧和氮;2)plasma与上述提纯聚四氟乙烯材料的表面活性化处理相同的一步法抄板工艺。 在plasma印制电路板生产过程中,采用硬质合金对非金属残留量进行去除是一种良好的选择。绘图传递过程中,贴压干薄膜后的印刷电路板经过曝光后,需进行显影蚀刻,除去不需要干膜保护的区域,其过程是利用显影液来溶解未曝光的干膜,以在随后的蚀刻过程中蚀刻掉该未曝光的干膜。

硅胶表面改性工艺.jpg)

硅胶表面改性工艺

2.等离子表面处理设备,表面改性工艺提高器件的结合强度使用等离子加工工艺,将两种不相容的原材料粘合在一起,以在单组分注塑成型和单组分挤出操作中与表面活性剂(化学品)相遇。硅橡胶、热塑性聚氨酯等手感柔软的原料,高强度、低价位的聚丙烯原料等硬质原料。 3, 提高表面粗糙度的等离子表面处理装置在不使用等离子表面处理设备的情况下,聚丙烯、聚醚醚酮、聚甲醛等许多原材料无法粘合或粘合效果很低。

在理论上,硬质合金表面改性工艺设计硅胶表层存有氧分子,带负电极和静电感应,带正电极的灰尘颗粒物,因而灰尘颗粒物和静电感应表层能够互相吸引住,使表层很难清理干净,危害产品的外型和实际使用效果。等离子技术表层改性材料技术性能够提升硅胶的特性。 低温等离子清洗机表面处理方法,使原材料表层发生了各种各样物理学和化学反应,这将会形成蚀刻和粗化,或产生高密度的化学交联层,或引进含氧量官能团。