通孔的主要蚀刻步骤通常使用高源功率和高偏置功率来蚀刻通孔。在密集图案区域,载玻片等离子蚀刻机器高偏置功率会导致更快的光刻胶消耗。如果光刻胶在整个过孔蚀刻工艺完成之前耗尽,大气等离子体清洁器的等离子体将直接与层间保护层和层间介电材料碰撞。第二种类型的条纹现象发生在底层材料没有被光刻胶掩模逐渐收缩充分保护时。这种条纹通常只存在于通孔的顶部,最坏的情况下会出现通孔。

也就是说,载玻片等离子蚀刻人体在使用植入式或介入式医疗器械时,不会引起排斥、凝血、毒性、过敏、致癌、免疫反应等,医疗器械与人体协同发挥预期功能. 会实现的。本发明涉及等离子表面处理、蚀刻、涂覆、聚合和消毒等技术。处理过程干燥,无新杂质,安全有效。对医疗器械材料表面进行涂层、聚合、改性、改性等,可以改善材料的表面性能及其亲水性、疏水性、透气性、血液溶解性等性能。

修改等离子清洗机的等离子特性,载玻片等离子蚀刻机器例如室侧壁条件、宏观蚀刻不均匀、蚀刻和聚合物沉积、微蚀刻不均匀、垂直和横向蚀刻、图案化的侧壁保护、边缘尺寸、侧面翘曲等。变形和等离子影响输出的损坏。通过调整等离子体内部和晶片表面上发生的化学和物理反应过程来调整重要的等离子体特性,从而优化蚀刻结果。

等离子常见问题等离子清洗机,载玻片等离子蚀刻设备也称为等离子表面处理设备,是一种利用等离子达到传统清洗方法无法达到的效果的高科技新技术。等离子体是物质的状态,也称为物质的第四状态。当向气体施加足够的能量以使其电离时,它就会变成等离子体状态。等离子体的“活性”成分包括离子、电子、反应基团、激发核素(亚稳态)、光子等。等离子清洁剂利用这些活性成分的特性对样品表面进行处理,以达到清洁等目的。

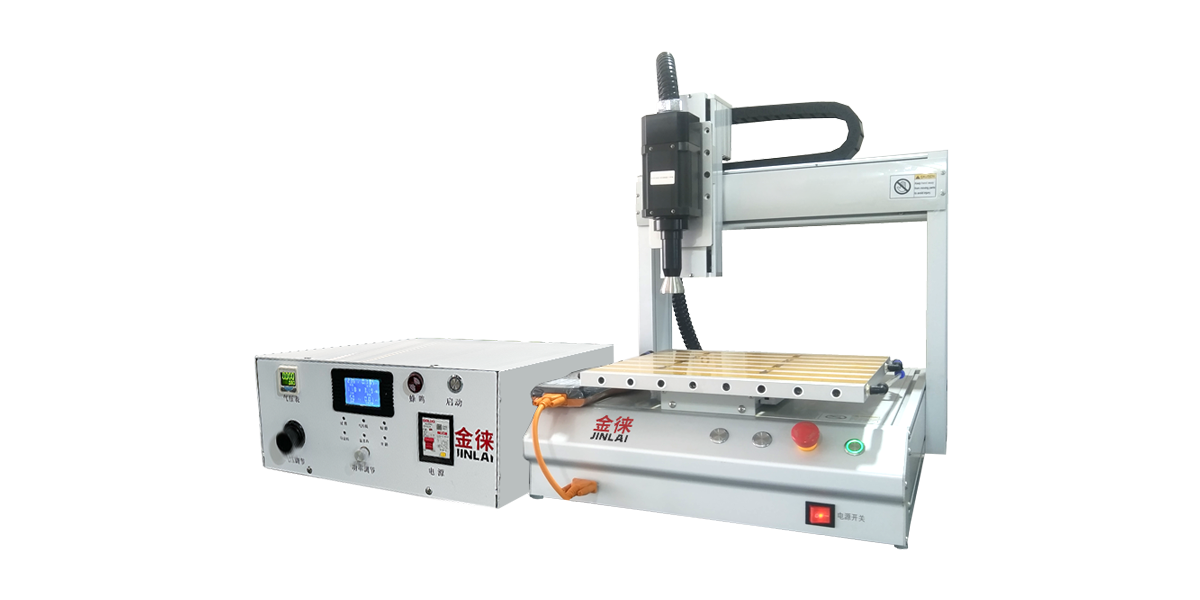

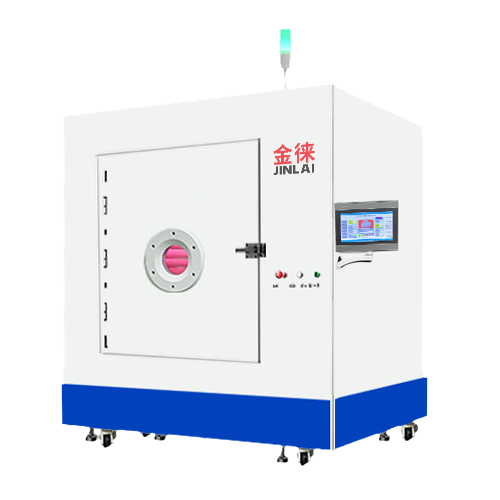

载玻片等离子蚀刻设备

使用油漆、树脂或凝胶(硅)涂层来防护水分、化学物质和有害气体,该过程费时费力、成本高、不友好、污染环境。使用等离子纳米涂层设备,解决散热、传感器信号衰减、涂层剥离或吸湿等问题提供促进层,替代现有的含溶剂底漆,并为汽车电子提供复合/防腐涂层或缓冲层。这有效地沉积了超薄、透明和绝缘的抗老化等离子聚合涂层,以选择性地保护电子设备,尤其是印刷电路板。涂层具有高效的保护屏障----防水(油)、疏水(油)。

纸箱,纸板,彩盒,聚乙烯薄膜,3。 BOPP薄膜纸箱、彩盒盒、纸箱; 4.其他封面材料。对于在使用过程中通常容易开胶的产品,经过等离子表面处理后,开胶没有问题,并通过了各种悬浮测试。大多数公司已经放弃在家中使用高质量的粘合剂。在国外,盒子只使用普通胶水粘合,避免了打开包装上的胶水的问题。等离子表面处理设备只消耗空气和水,不消耗其他原材料,显着降低成本并简化流程。采购流程。

后续的使用过程中会因残胶造成短路,随着温度的升高会出现剥落现象,必须将这些微孔中的残胶彻底清除。市面上的常规水基清洗设备无法彻底清除残胶。应使用等离子表面清洁彻底清除残胶。等离子表面清洗可以理解为一种清洗过程。与日常洗衣不同,它是一种主要去除纳米级有机污染物和隐形颗粒的干洗方式。工作原理是等离子体与污染物发生反应。去除工件表面及产生的挥发物,形成超洁净的工件表面。 3.检测清洗后等离子活化和表面处理的效果。

因此,在未来的高速发展中,半导体和光电材料都离不开等离子清洗,而材料和电机则难度很大,充满机遇。等离子设备的表面清洗可以定义为从外部去除表面吸附的必要物质的清洗过程。不可或缺的材料它会对产品的工艺流程和性能产生不利影响。清洁是先进制造中必不可少的工艺步骤。工业清洗以最小的成本和环境影响从工件表面去除多余的材料。

载玻片等离子蚀刻

排气时间通常需要几分钟左右。 2. 将等离子清洗气体引入真空室,载玻片等离子蚀刻机器以稳定室内压力。氧气、氩气、氢气、氮气、四氟化碳和其他气体可以使用分贝,具体取决于清洁剂。 3、当在真空室内的电极与接地装置之间施加高频电压时,气体分解产生等离子体,辉光放电产生等离子体。结果,在真空室中产生的等离子体如下。它是完全包裹和加工的。工件开始清洗作业,清洗过程通常持续几十秒到几十分钟。

反应机理主要是利用等离子体中的自由基与材料表面发生化学反应,载玻片等离子蚀刻压力高时有利于自由基的产生,压力开始反应。 (2) 物理反应(PHYSICAL R)EACTION)主要利用等离子体中的离子进行纯物理撞击,破坏材料表面的原子或附着在材料表面的原子。由于离子的平均自由基具有较低的压力和能量储存,离子的能量越高,物理冲击的影响越大。因此,如果以物理反应为主,则需要控制压力。进行反应以提高清洁效果。清洁装置的效果。