压焊前清洗:清洗焊盘,PFCplasma蚀刻机器改善焊接条件,提高焊丝可靠性和良率。塑料密封:提高塑料密封剂与产品之间粘合的可靠性,降低分层风险。 BGA、PFC板清洗:贴装前对板上的焊盘进行等离子表面处理。这样可以让垫子的表面进行清洁、粗糙、焕新,大大提高了一次性安装成功率。引线框清洗:经过等离子处理后,可以对引线框表面进行超清洗和活化处理,提高芯片的键合质量。等离子清洗后的引线框的水滴角度大大减小,可以有效去除表面污染物和颗粒。

2015年SiC功率半导体市场(包括二极管和晶体管)估计约为2亿美元,PFCplasma蚀刻到2021年,市场规模估计将超过5.5亿美元,在此期间合计年增长率是估计达到19%。毫无悬念、大量消耗二极管的功率因数校正(PFC)电源市场依然这是SiC功率半导体最重要的应用。

PTFE水处理膜表面具有特殊的三维网状粗结构,PFCplasma蚀刻等离子表面改性完全消除后,疏水性和亲油性变好。去除率一般高达98%以上,油基水分离效果极佳。使用燃料电池质子交换膜起到移动质子和阻挡反应性燃料和氧化剂的作用,是燃料电池正常运行的核心部件之一。以聚四氟乙烯微孔板膜为底膜,在聚四氟乙烯微孔板膜上包覆或浸渍聚四氟乙烯微孔板膜,将PFSI均匀填充到微孔板结构中形成复合膜。片子比较高。值越高,屏障效应越重要。

如果铜电极表面没有CuO,PFCplasma蚀刻只有Cu原子,几乎不可能观察到铜进入电介质。因此,CMP中抛光液的选择、CMP后铜表面的清洗、H2环境中CuO的还原、水汽分离防止Cu被水氧化等都适用于低-kTDDB。根据 SE 和 PF 传导电流方程和电荷注入模型假设电介质的损伤程度与注入电介质的电荷数成正比,当电介质损伤达到临界时失效。

PFCplasma蚀刻

在 CVD 过程中,一些残留物会积聚在反应室的内壁上。这里的危险是这些残留物与内壁分离并污染随后的循环过程。因此,在开始新的沉积工艺之前,应使用等离子清洁器清洁 CVD 室,以保持产品的可接受产量。传统的清洁剂是含氟气体,例如 PFC 和 SF6,它们可用作等离子体产生气体,以从 CVD 室的内壁去除 Sio2 或 Si3N4。

一是PFM本身性能的不断提升,二是PFM与铜基散热材料的有效连接。目前,欧盟、日本、美国等国家都在对碳基和钨基PFM进行深入研究,但我国起步较晚。单一的材料或涂层材料将无法满足前沿科研学科的发展需求。例如,航空航天飞机需要能够承受超过 0 摄氏度的高温差的材料。但是,当普通的涂层材料,即金属表面涂上陶瓷涂层时,陶瓷与金属的膨胀系数差异很大,会出现反复的裂纹。

它粘附在电极板的空隙和空腔壁上。清洁方法:连续使用一定时间后,用蘸有酒精的干净布(纸)清洁所有电极板和型腔壁,保持型腔壁清洁。 (2)工作人员在工作中利用观察窗观察真空等离子表面处理机腔内的放电情况。使用气体蚀刻后,观察窗表面被微蚀刻,观察窗模糊。清洁方法:清洁玻璃时,请使用含有酒精或丙酮的干净布(纸)。。小型石英等离子清洗机的安装和操作步骤如下。

这是处理的精细比表面积。材质增加,高光亲水。四。等离子清洗机和纳米涂层液用等离子清洗机处理后,由等离子技术正确诱导的聚合效应构成了纳米涂层。各种类型的材料通过表面电镀具有疏水性、亲水性、疏油性和疏油性。五。等离子清洗机和PBC加工制造解决方案事实上,这类工艺也与等离子技术的蚀刻工艺有关。等离子技术表面处理机通过撞击表面实现表面粘合剂的 PBC 去除。具有等离子技术的物体。

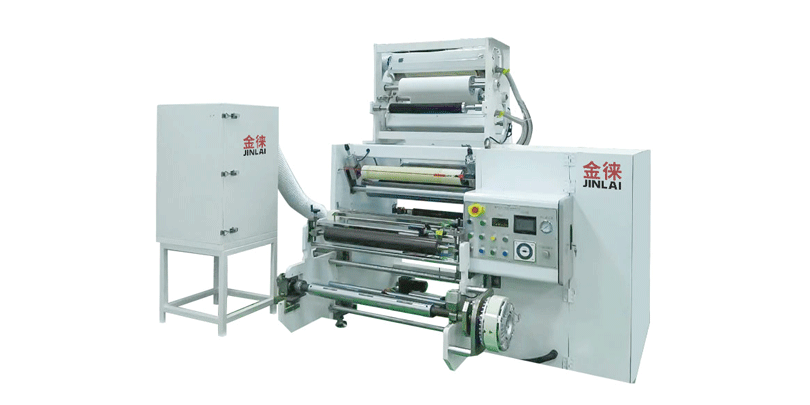

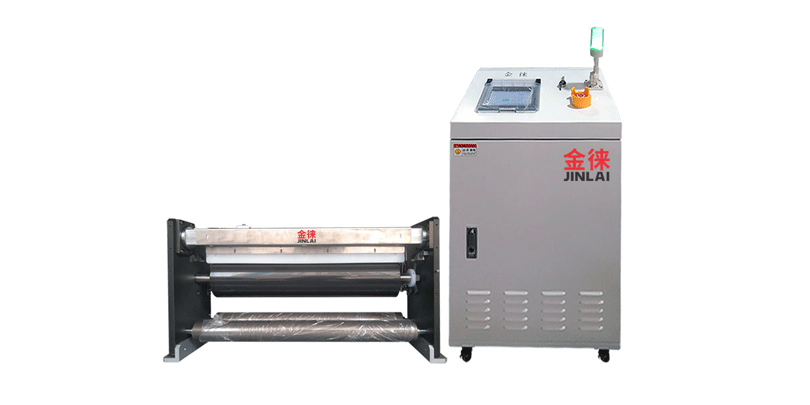

PFCplasma蚀刻机器

等离子清洗机可以去除设备表面的细小浮油、铁锈等油渍,PFCplasma蚀刻等离子清洗机工作后不会在设备表面留下任何残留物。等离子清洗机(等离子清洗机))又称等离子蚀刻机、等离子脱胶机、等离子活化剂、等离子清洗机、等离子表面处理机、等离子清洗系统等。等离子处理器广泛应用于等离子清洗、等离子蚀刻、等离子晶片分层、等离子涂层、等离子灰化、等离子活化和等离子表面处理。

大气等离子清洗设备在手机行业使用最多,PFCplasma蚀刻机器但真空等离子清洗设备主要用于芯片行业,因为材料本身比较脆弱。因此,使用真空等离子清洗设备不仅提供了更全面的处理效果。 ,也能满足要求。实现过程。那么它们之间的具体区别是什么? 1.清洗温度不同:大气压等离子清洗机的温度比较高。以流水线为主,物料高速移动,不损伤产品表面。 ..真空等离子清洗设备通常将材料放入真空室中,机器还配备了强大的冷却风扇。