热等离子体装置4]是利用带电体尖端(如刀尖或针尖及狭缝电极)造成电场不均匀,表面改性技术在应用称为电晕放电,使用电压和频率、电极间距、加工温度和时间都对电晕处理效果有影响。随着电源电压和频率的增加,处理强度高,处理效果好。但是,如果工频过高或电极间隙过宽,则电极之间会发生过多的离子碰撞,造成不必要的能量损失。但如果电极间距过小,则会产生感应损失和能量损失。温度越高,表面特征变化越快。随着处理时间的延长,极性基团增加。

.jpg)

经等离子体处理后CIs的高能端尾巴消失,表面改性技术在应用同时我们发现未经等离子体处理的SiC表面Cls峰相对与等离子体后的Cls迁移了0.4ev, 这是由于表面存在C/C-H化合物造成的。未经过等离子体处理的Si-C/Si-O谱峰强度之比(面积之比)为0.87。经过处理的Si-C/Si-O的XPS谱峰强度之比(面积之比)为0.21,与没有经等离子体处理的相比下降了75%。

冷等离子弧、冲压式冷等离子射流、热可控聚变冷等离子等。冷等离子体和冷等离子体的电离率很低,表面改性技术在应用电子的温度远高于离子的温度,属于非热平衡冷等离子体。等离子清洗机在清洗过程中使用各种混合气体,其清洗效果不言而喻。下面列出了一些更常见的混合气体应用类型。等离子清洗机可分为混合气体。最广泛使用的混合气体之一是惰性气体氩气(Ar),在真空室清洁过程中与氩气(Ar)结合使用时,通常可以合理去除表面纳米级污染物。我可以做到。

然而,表面改性技术在应用由于残留C杂质和表面氧化的缺陷,传统的湿法处理后SiC表面难以形成良好的欧姆接触和低界面MOS结构,严重影响了功率器件的性能。该化学气相沉积系统可以在低温下产生低能离子和高电离、高浓度、高活化、高纯度的氢等离子体,使得在低温下去除C、OH-等杂质成为可能。从湿法清洗和等离子清洗机后的RHEED图像中,我们发现湿法处理SiC表面呈点状,这表明湿法处理SiC表面不光滑,局部有突起。

气相二氧化硅表面改性工艺

.jpg)

从反应机理来看,等离子清洗通常涉及以下几个过程。一种气相,其中无机气体被激发成等离子体状态,气相物质吸附在固体表面,吸附的基团与固体表面分子反应形成产物分子,产物分子分解形成;反应残留物从表面脱落。等离子清洗技术的最大特点是无论被处理的基材类型如何,都可以进行处理。

由于二氧化硅薄膜在集成电路技术中的广泛应用,需要制备不同性质的二氧化硅薄膜,这意味着必须不断开发各种新型薄膜沉积技术。近年来,常压等离子等离子处理技术在薄膜沉积中的应用备受关注,与传统的气相沉积方法相比,真空室不受限制,操作方便灵活,运营成本低。保持低。增加。同时反应温度很低,不会对基板造成热损伤。不同的加工目标对等离子等离子加工特性有不同的要求。

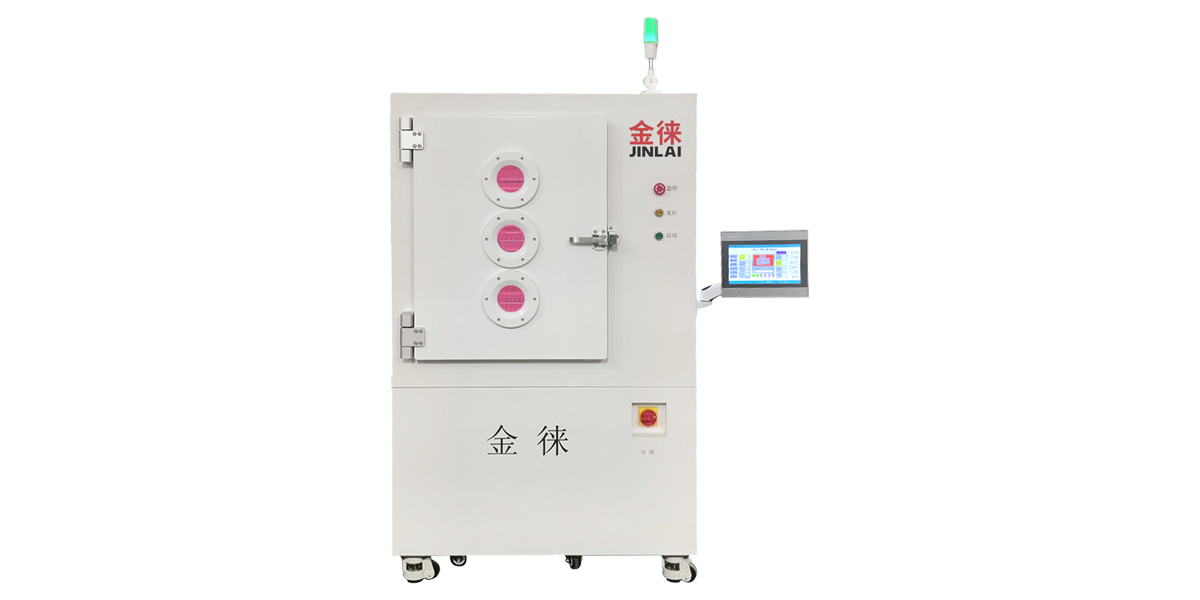

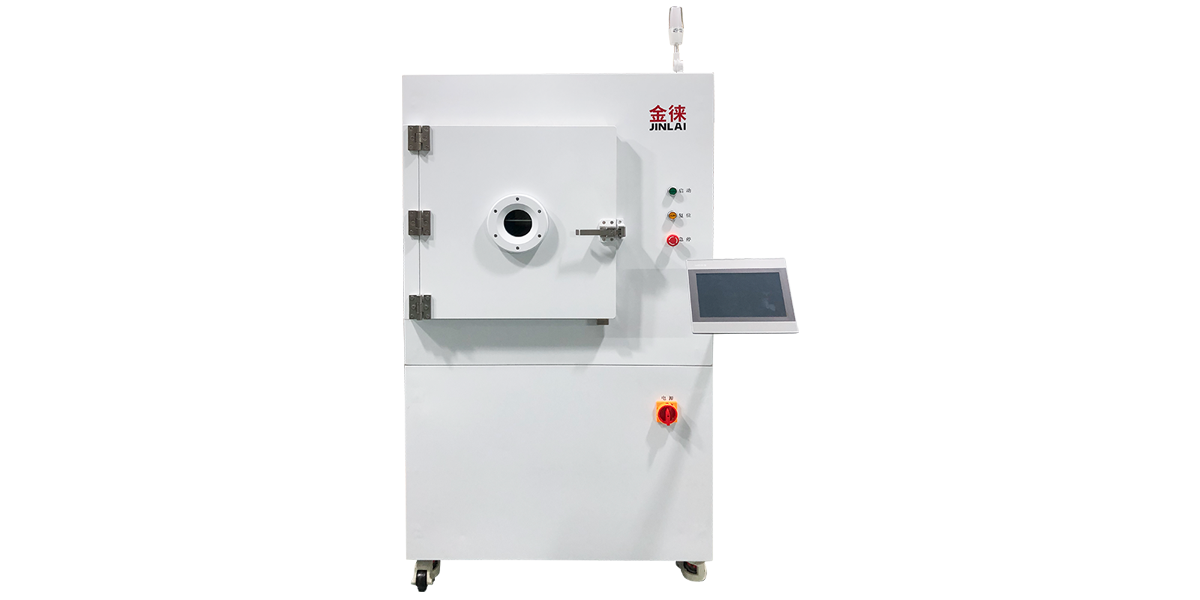

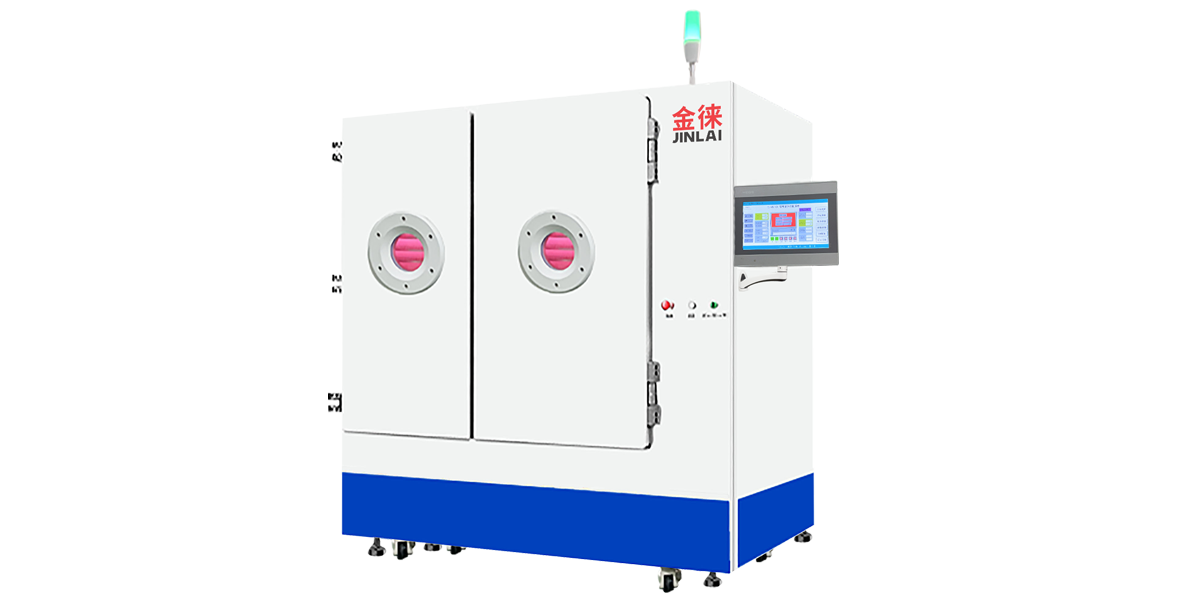

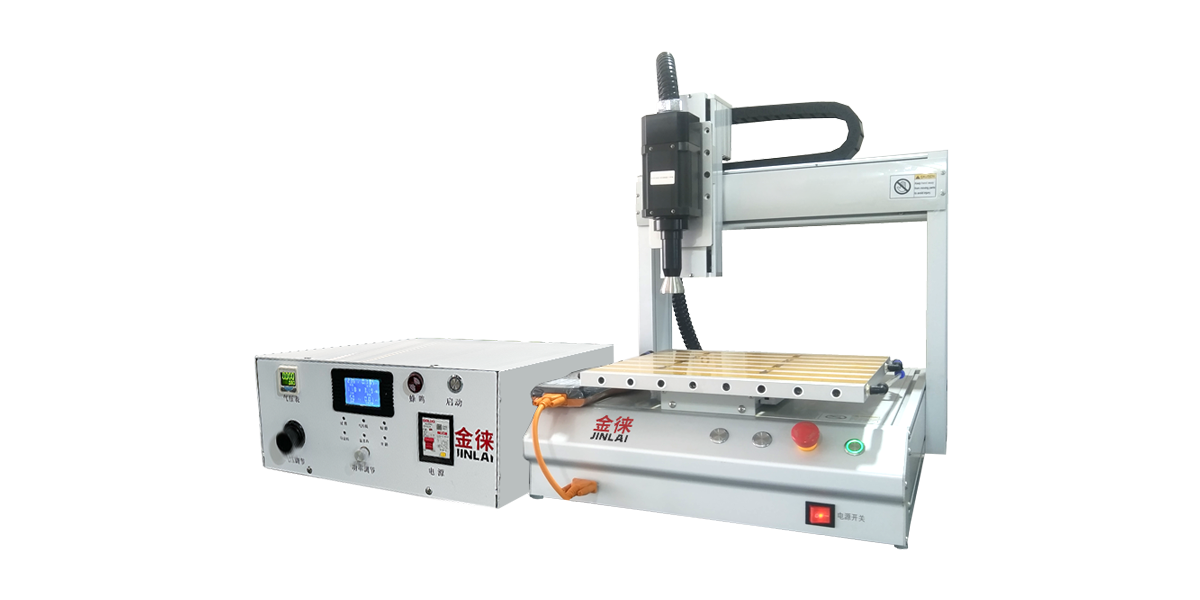

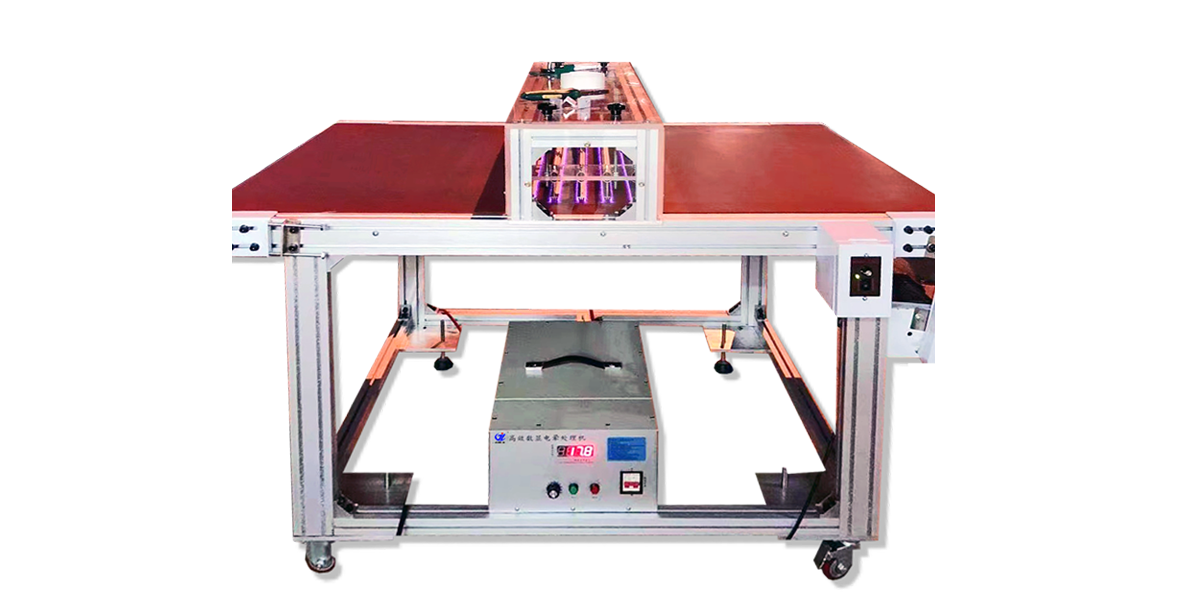

等离子清洗机(等离子清洗机)又称等离子刻蚀机、等离子脱胶机、等离子活化机、等离子清洗机、等离子表面处理机、等离子清洗系统等。等离子体处理器广泛应用于等离子体清洗、等离子体刻蚀、等离子体晶片脱胶、等离子体镀膜、等离子体灰化、等离子体活化和等离子体表面处理等领域。通过等离子清洗机的表面处理,可以提高材料表面的润湿能力,对各种材料进行涂层和电镀,增强附着力和结合力,同时去除有机污染物、油污或油脂。

随着高新技术产业的快速发展,真空等离子设备制造商的等离子清洗技术应用越来越广泛,广泛应用于电子、半导体、光电子等高新技术领域。真空等离子设备制造商处理金属铝的示例如下所示。真空等离子设备表面处理后,接触角由87.7°降低到19.1°,大大提高了金属铝的表面润湿性。。医疗行业采用真空等离子设备清洗技术。 (1) 使用点滴器时,将针座和针管拉出即可。当它出来时,血液会流出。用针管。对病人有很大的危险。

.jpg)

气相二氧化硅表面改性工艺

等离子清洗技术的不断发展铜加工业是当今技术发展显着的产业,气相二氧化硅表面改性工艺对日本高精度铜、合金铜板和带材的质量提升有很大影响。因此,根据铜加工企业的制造工艺,铜、合金铜板、带材作为支撑现代科技发展的重要基础功能材料,广泛应用于各种高精度设备的加工制造中。随着性能、精度和表面质量要求的不断提高,它在行业中发挥着越来越重要的作用。。

1999年出版的《硅谷英雄》中提到两位与低温等离子体蚀刻设备发展密切相关的华人,气相二氧化硅表面改性工艺一位是林杰屏( David K.,Lam)博士出生于中国广东,1967年毕业于加拿大多伦多大学工程物理系,后获得美国麻省理工学院化学工程士(1970)和博士学位(1973)1980年草创了美国泛林半导体公词,该公司1984年上市时已是全球半导体设备制造商。林杰屏博士开始提出单片晶圆蚀刻模式来确保佳可控的蚀刻工艺环境。