等离子体改性是在介质阻挡放电中产生大量带电粒子、激发粒子、光子、自由基等等离子体。利用这些高能等离子体冲击材料表面,表面处理部在不破坏材料表面特性的前提下,改变材料表面的物理化学性质,以提高材料的比表面积、孔径、孔容、表面官能团等相关性能。与其他表面改性技术相比,等离子体改性主要具有无二次污染、不破坏材料表面特性等优点。此外,等离子体改性技术与材料表面的相互作用形式多,工艺适用范围广,便于连续自动化生产。

如果您对等离子表面清洗设备有更多的问题,ucp表面处理欢迎向我们提问(广东金莱科技有限公司)

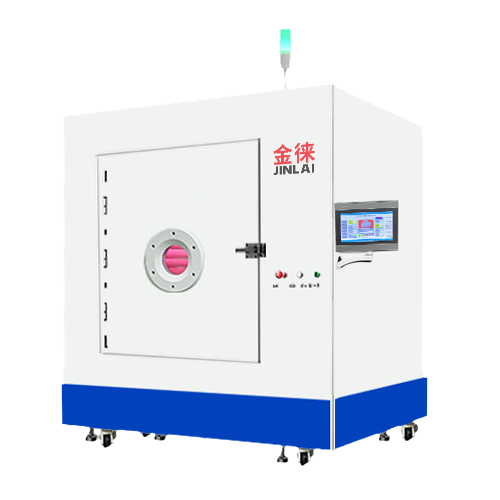

二、低压真空等离子体处理硅橡胶的特性低压真空等离子体处理硅橡胶,ucp表面处理整个反应过程在密闭腔内进行,其特点如下:1)特别适合加工三维形状的硅橡胶制品,360度无死角;2)处理温度低,可采用温控装置,不会引起硅橡胶表面变色;3)可以引入不同的工艺气体,等离子体工艺手段丰富。这种等离子体处理的缺点是需要抽真空,线上手段实现相对困难;对于线材来说,管状产品不是很适合。

合理选择这些参数将有效提高处理效率(果实)。同时,金属件常用的表面处理方式温度、气体分布、真空度、电极设置、静电防护等因素也影响处理质量。因此,应针对不同的材料制定和选择不同的工艺参数。等离子表面清洗:金属陶瓷、塑料、橡胶、玻璃等表面常有油脂、油污等(机)物和氧化层,正在进行在粘接、绑定、涂装、粘接、焊接、钎焊以及PVD和CVD涂层之前,需要进行等离子处理,以获得完全(完全)清洁、无氧化物的表面。

金属件常用的表面处理方式

该方法可应用于各种金属基体,主要有辉光放电渗氮、氮碳共渗和渗硼。②等离子体在电子工业中的应用;过去大规模集成电路芯片芯的生产工艺采用化学法,现在改为等离子体法,不仅降低了工艺过程中的温度,还将涂胶、显影、蚀刻、脱胶等化学湿法改为等离子体干法,工艺更加简单,便于自动化,提高了良品率。等离子体法加工的芯体分辨率和保真度高,有利于提高集成度和可靠性。

弥散系数越大,达到成核临界浓度的可能性越小,如铁、镍、钛等金属基底直接在这些数据上成核很难;关于低碳弥散系数的数据,如钨和硅,金刚石能迅速成核。2.基体表面研磨:一般用金刚石微粉研磨基体表面可促进金刚石成核。用SiC、c-BN、Al2O3等数据研磨也能促进形核。

常采用高压充电、减小充电距离、适当延长充电时间或采用高温充电方式,可在一定程度上提高熔喷布材料的电荷储存稳定性。第二,热处理提高了驻极体的稳定性热处理可导致驻极体材料物理性质的改变和电荷重心的内迁移。对于大多数驻极体材料,深井囚禁电荷与浅井囚禁电荷的比值可以显著增加。脉冲等离子体静电驻极体注入的电荷层位于材料的表面或表面附近。热处理可以提高驻极体的电荷寿命,提高驻极体器件的稳定性。

热压热压操作包括传统压制、冷压、快速压制、B干燥等步骤;热压的目的是使保护膜或坚固板完全结合在扳手上,取决于其固化方式可分为压敏胶和热固性胶。通过控制辅料的温度、压力、压制时间和覆膜组合方式,达到良好的附着力,最大限度地减少操作中的压伤、气泡、起皱、溢胶、断丝等缺陷。按辅料的组合方式可分为单面压制法和双面压制法。一、快压:1.组合方式:单面加压和双面加压,常用单面加压。

表面处理部

等离子清洗机优化芯片引线键合表面处理,ucp表面处理引线框架塑封方式应用于微电子技术封测行业领域,仍占80%及以上,主要采用传热性能优异的合金铜材料,电导率和生产加工效率作为引线框架、铜的金属氧化物和许多其他有机化学污染物会引起铜引线框架的密封成型和分割,造成密封效能下降和密封后扩散气体渗透,同时也会干扰芯片的键合和引线键合质量,保证超净引线框是保证密封稳定性和合格率的核心,通过等离子清洗机技术可以实现引线框表层的超净处理和活化,产品合格率较通常的湿式清洗可以大幅提高,同时避免了工业废水的排放,降低了有机化学品的采购成本。

新型复合材料是两种以上具有物理性能的原材料的组合,ucp表面处理可以扬长补短,生产出优质良好的原材料,具有单一材料无法获得的多种使用性能,如聚丙烯(聚丙烯)+玻璃纤维布(GF20);聚丙烯(EPDM)+三元乙丙橡胶(EPDM)+滑石粉(TD20)等,等离子表面处理器广泛应用于汽车零部件。