该方法仍在讨论中,IC等离子清洗机器需要更多来自行业的实验数据来验证。等离子刻蚀对LOW-K TDDB的影响主要体现在两个方面。一个是蚀刻过程中等离子体造成的 LOW-K 损伤,另一个是蚀刻定义的图案尺寸和均匀性。 LOW-K材料SICOH沉积后,材料分子的网络结构稳定且排列规则,但蚀刻工艺打断了这种结构。在沟槽的侧壁上形成了许多不完美的结构或缺陷。

通过 ECR 等离子体或 VUV 辐照的研究表明,IC等离子清洗机器在不同的电场强度下,经 ECR 等离子体或 VUV 辐照处理的 LOW-K 材料的 TDDB 失效时间显着降低。氢氟酸对LOW-K材料中的SICOH基本没有蚀刻能力,但可以轻松去除碳耗尽后产生的SIO2。在工程中,等离子蚀刻的SICOH一般用低浓度的氯氟酸(DHF)处理,通过观察碳耗尽层的厚度来表征等离子对SICOH的破坏程度。

这些离子和电子电流由暴露于等离子体的金属收集并集中在多晶硅或铝栅电极上。此时,IC等离子清洗仪金属层的作用是“天线”,可视为栅氧化层。作为电容器。随着收集更多电荷,栅极电压变得越来越高,导致栅极氧化层中的 FN 隧穿。 FN电流的作用导致与栅氧化层的界面出现缺陷,导致IC良率下降,加速热载流子退化和TDDB效应,器件长期可靠性出现问题。由于充电效应导致的栅极氧化层劣化是集成电路制造技术中的一个严重问题。

当金属受到大于屈服应力的机械应力时,IC等离子清洗机器金属会发生随时间变化的塑性变形。在恒定机械应力条件下随时间推移而发生的连续变形现象称为蠕变,蠕变变形一直持续到应力水平降至屈服应力以下或发生断裂为止。 IC应力传递实际上是由机械应力引起的金属原子传递过程。故障通常是由蠕变引起的。蠕变本质上是芯片金属互连层中的应力消除。压力释放的后果之一是形成。金属层的空隙。集成电路的金属互连和保护绝缘层工艺中有很多高温工艺,会产生机械应力。

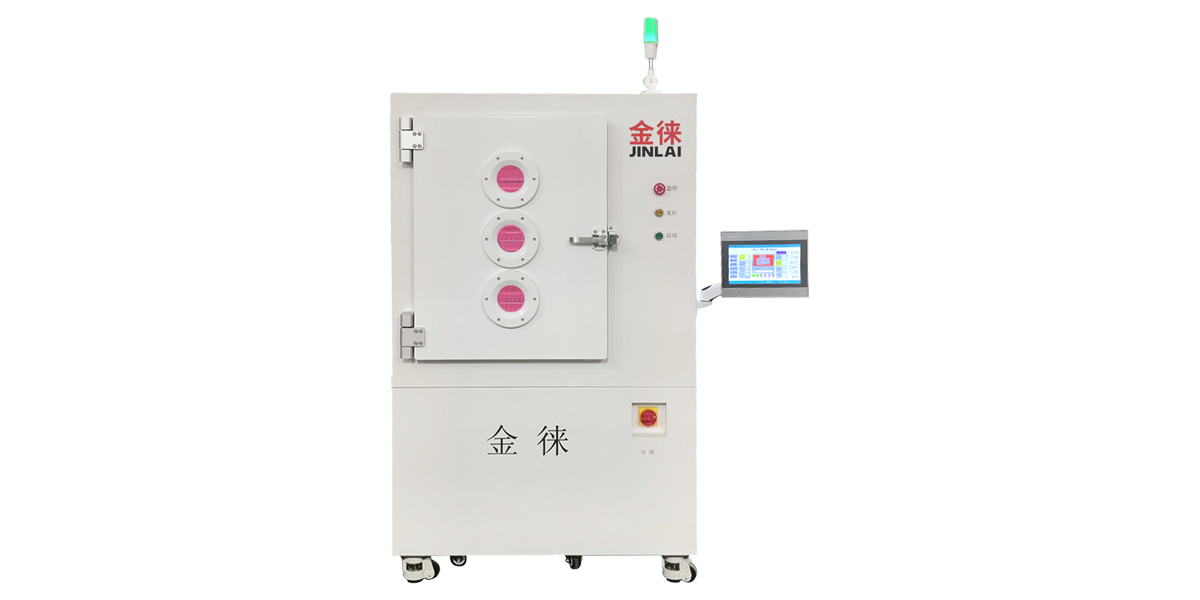

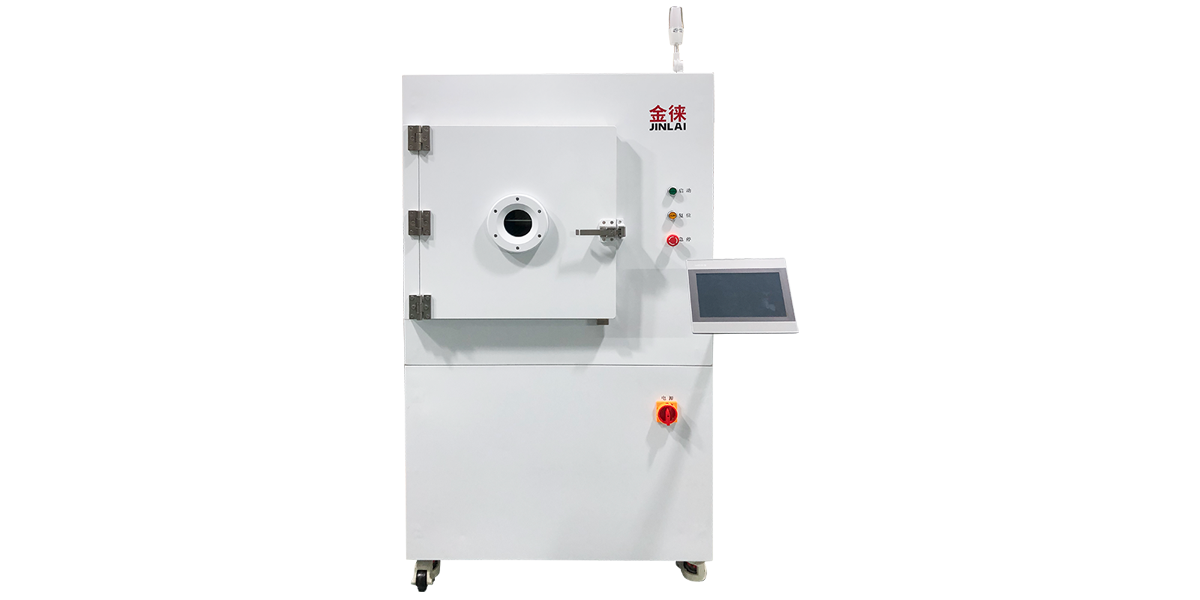

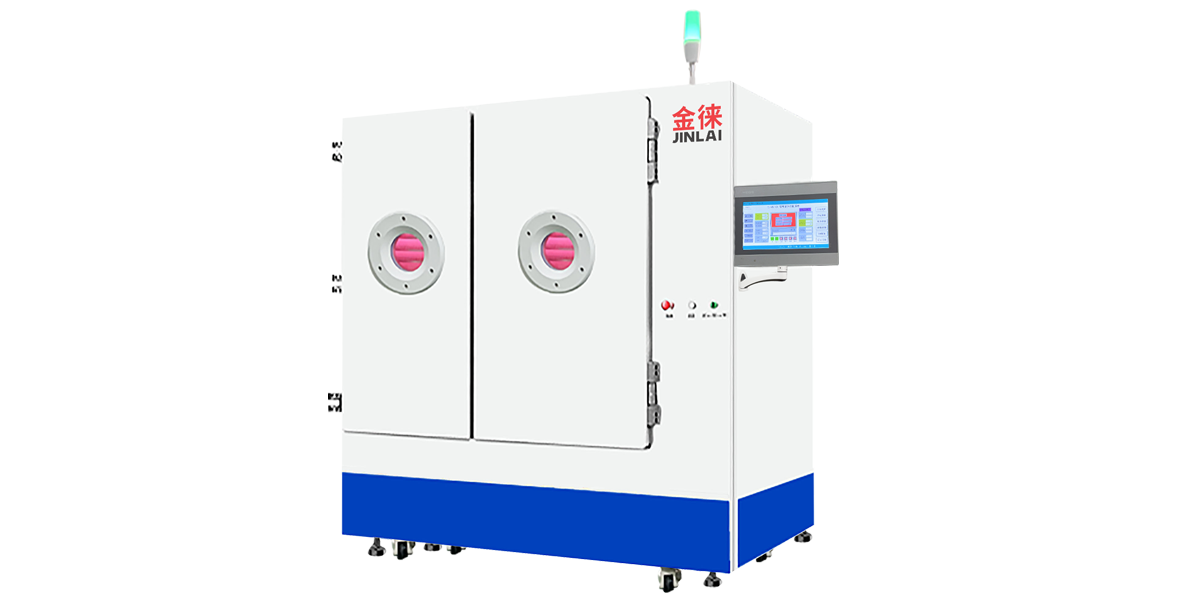

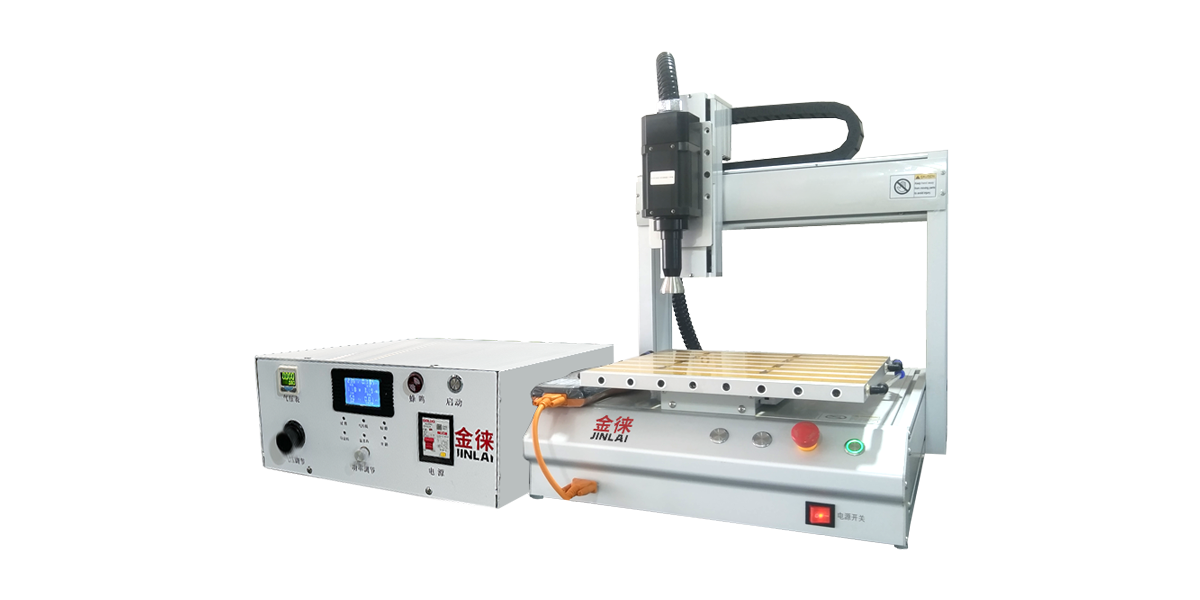

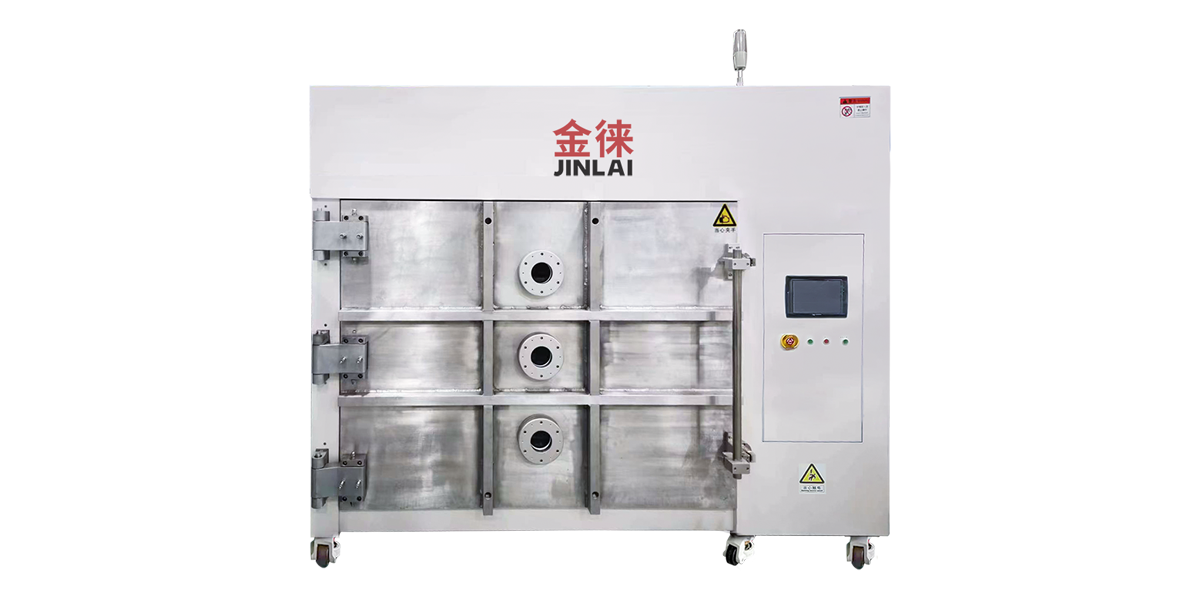

IC等离子清洗仪

此外,光刻需要更薄的、未显影的光刻胶来进行图案曝光,这些要求增加了接触孔蚀刻工艺对光刻胶的更高选择性并防止接触孔。圆度降低。因此,为了更恰当地转移图形,45NM/40NM是有机旋涂的多层掩膜技术(自下而上,有机旋涂(ORGANIC UNDER LAYER),有机材料减反射层(SI BARC)) .我开始使用它。

四、等离子涂层的残余应力等离子喷涂该层的另一个典型特点是在涂层过程中,涂层的凝固和凝结会产生残留物。涂层/基材界面处的应力。这种应力通常会在拐角和边缘处产生拉伸应力,从而导致边界处出现裂缝。在一定条件下,裂纹会扩大,最终导致涂层剥落。热膨胀系数涂层材料的厚度和涂层的厚度对残余应力有很大的累积影响。一般来说,涂层越薄,相应的残余应力越小。等离子用于 IC 封装。今天的电子元件主要是用等离子清洗。

传统的电子元器件采用湿法清洗,对电路板的部分元器件进行清洗。用湿法。晶振电路等所有部件均为金属外壳。清洗后,零件内部的水很难干燥。人工用酒精和天然水清洗,气味大,清洗效率低,浪费劳动力。成本。电子设备或IC芯片是当今的电子产品。现代 IC 芯片的复杂基础包括印刷在晶体上的封装中的电子设备,安装在包含与印刷电路板的电气连接的“封装”中。, IC 芯片焊接到印刷电路板上。

IC 芯片封装还提供了远离晶体的磁头转移,在某些情况下,还提供了围绕晶体本身的柔性电路板。如果IC芯片包含柔性电路板,则晶体的电连接耦合到柔性电路板的焊盘并焊接到封装。在IC芯片制造领域,等离子加工技术已成为不可替代的完美工艺。无论是注入晶圆还是在晶圆上镀膜,都可以达到低温等离子的效果。有机物、掩蔽物等超细化和表面活化,以提高晶圆表面的润湿性。造成这些问题的主要原因是焊缝分层、虚焊和焊线强度低。

IC等离子清洗机器

产生这些问题的原因主要是颗粒污染物、氧化层和有机残留物,IC等离子清洗仪上述污染物的存在导致芯片与框架基板之间的铜引线焊接不完整或虚焊。 PLASMA主要通过活性等离子体在材料表面进行物理负电子和化学变化等单向或双向功能,从而在材料表面分子水平上去除或去除污染物,从而实现改变。等离子清洗机有效地应用于IC封装过程中,有效去除材料表面的有机残留物、微粒污染源、氧化薄层等,提高工件的表面活性,避免结合、分层或虚焊。

等离子清洗的原理,半导体等离子清洗,电路板等离子清洗,等离子清洗电源,等离子清洗和超声波清洗,等离子清洗机清洗,等离子清洗机清洗原理,等离子清洗的作用是什么,等离子清洗机清洗缺点,等离子清洗原理示意图