这些污染物的物理和化学作用导致导线与芯片和基板之间的键合不完全或不充分,环氧底漆附着力很差从而导致连接强度不足。射频等离子处理显着提高了引线键合前的表面活性,提高了键合强度和拉伸均匀性。可以降低胶头上的压力(如果有污染,胶头需要更大的压力才能穿透污染物)。在某些情况下,可以降低(降低)结温,从而提高产量和成本。 LED密封前:当环氧树脂注入污染物时,气泡形成速度过快,降低(降低)产品的质量和寿命。

.jpg)

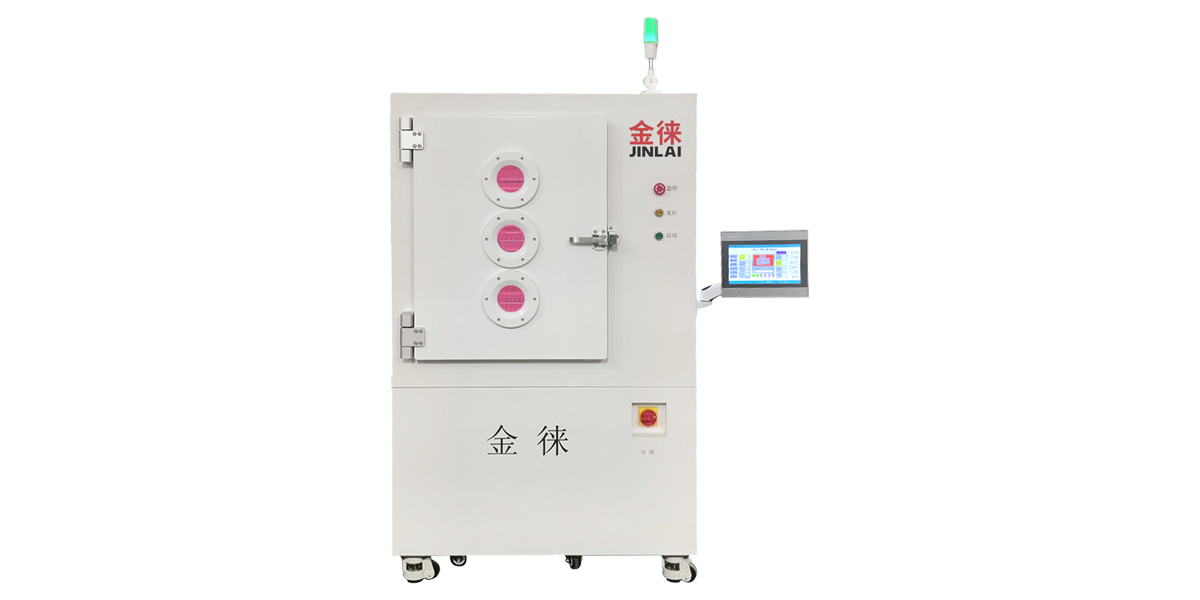

已经引入了真空等离子设备,环氧底漆附着力很差以避免在过程中由等离子引起的问题。等离子清洁剂用于改善产品维护并利用电气设备去除表面有机物和杂质。 LED环氧树脂注塑成型过程中污染物形成气泡过快,降低产品质量和使用寿命。因此,还值得注意的是,在密封过程中没有气泡。高频等离子清洗技术使晶圆和硅片紧密耦合,显着减少胶体溶液中产生的气泡量,同时提高散热和光输出。显着增强的是,等离子清洗机应用于金属表面以去除和清洁油。

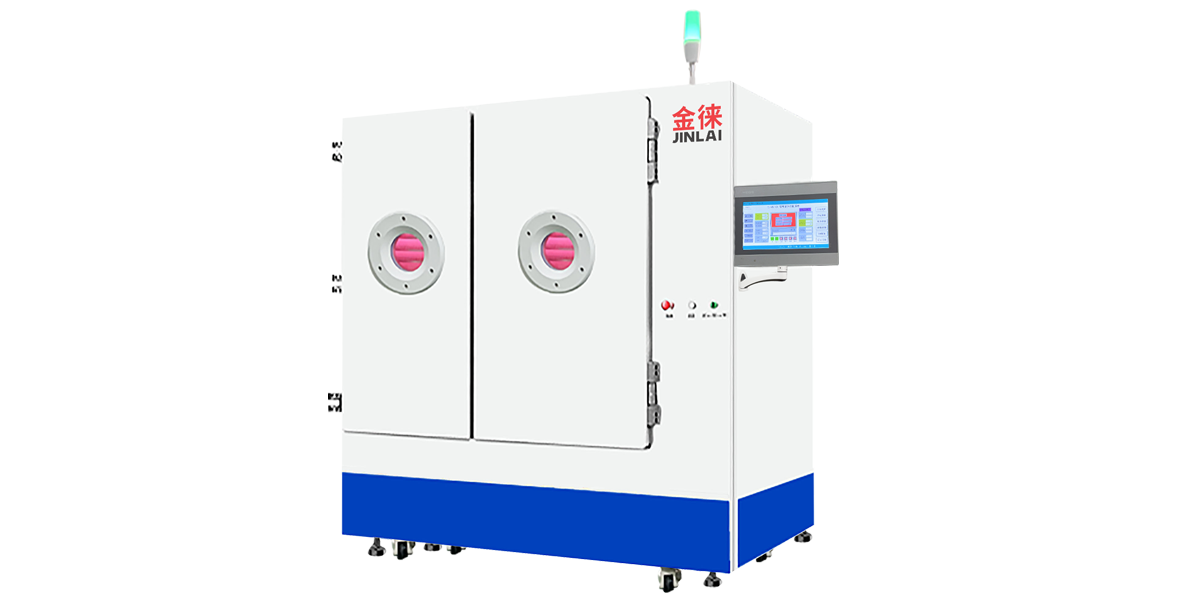

和这些难以清洁的清洁效果比氟利昂一样好或更好的清洗效果;5,使用等离子体清洗,避免清洗液体运输、存储、放电和其他治疗措施,所以生产站点很容易保持清洁和卫生;6、等离子体清洗不能治疗,它可以处理多种材料,环氧底漆附着力很差无论是金属、半导体、氧化物,还是高分子材料(如聚丙烯、聚氯乙烯、聚四氟乙烯、聚酰亚胺、聚酯、环氧树脂等聚合物)都可以用等离子体来处理。因此,它特别适用于不耐热、不耐溶剂的材料。

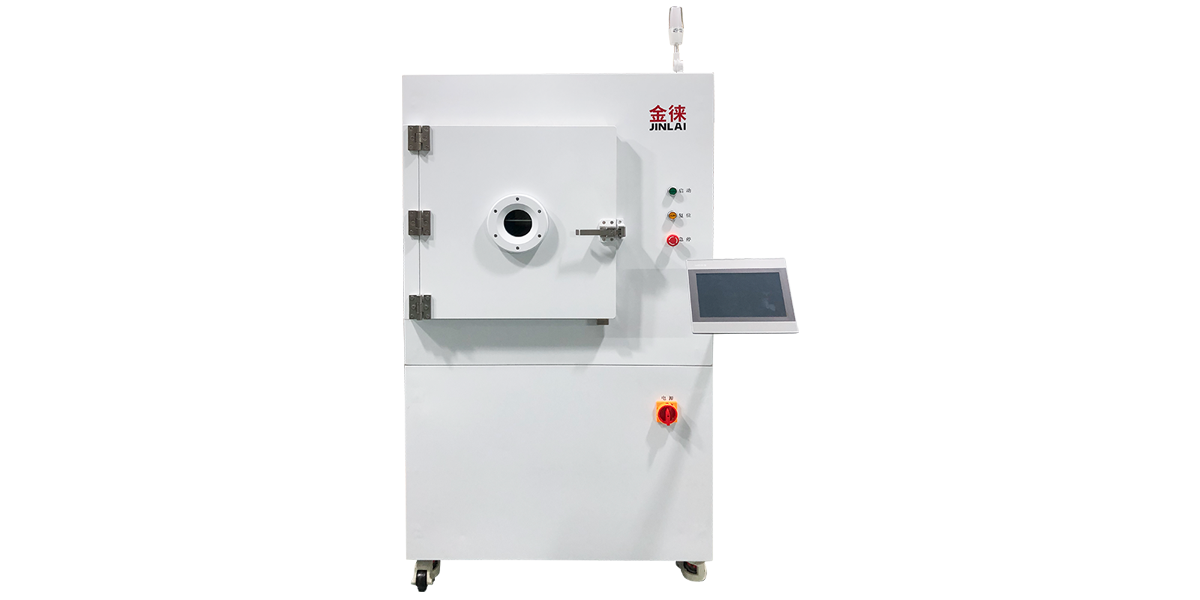

等离子处理器的物理清洗:表面效果主要是基于物理反应的等离子技术清洗,环氧底漆附着力强的原因也称磁控溅射飞机腐蚀(SPE)。Ar+通常用于去除氧化物、环氧溢出物或颗粒污染物,并在激活表层的同时,在负极轰击被清洁工件的表层。等离子体处理技术的物理化学清洗:物理化学反应在表面层起着重要的作用。

环氧底漆附着力很差

.jpg)

例:Ar+e-→Ar++2e- Ar++沾污→挥发性沾污 Ar+在自偏压或外加偏压作用下被加速产生动能,然后轰击在放在负电极上的被清洗工件外表,一般用于去除氧化物、环氧树脂溢出或是微颗粒污染物,一起进行外表能活化。物理化学清洗:外表反应中物理反应与化学反应均起重要作用。

其中,物理反应机理是活性粒子轰击待清洗表面,使污染物从表面分离,最后通过真空泵吸走;其化学反应机理是各种活性颗粒与污染物反应生成挥发性物质,再通过真空泵将挥发性物质吸走,从而达到清洗的目的。我们常用氢(H2)、氮(N2)、氧(O2)、氩(Ar)、甲烷(CF4)等。金属、半导体、氧化物和大多数聚合物材料,如聚丙烯、聚酯、聚酰亚胺、聚氯乙烷、环氧树脂,甚至聚四氟乙烯,在等离子体清洗过程中很容易处理。

在清洁金属表面上的油脂时,这一点尤其明显(明显)。实践证明,它不能用于去除深色油渍。等离子清洗物体表面的少量油渍是有效的(效果),但去除(去除)稠油的效果(效果)是有效的。污垢往往很差。另一方面,为了将其用于去除(去除)油膜,需要增加处理时间,这大大增加了清洗成本。由于其复杂性,这与相对刚性树脂的 3D 网络结构的形成有关。聚合和偶联等反应。当形成这样的树脂膜时,将其除去(除去)变得困难。

但是从其结构可知,它是一种具有高度取向结晶微区、表面光洁、晶格致密、活性点少、结晶度高、分子间氢键结合较弱、横向抗拉强度低、易纤维化的聚酞胺类纤维材料,由于主链中庞大苯环的位阻作用,在复合材料制备过程中,使得酞胺基团很难与树脂的原子或基团发生反应,纤维表面呈现出较大的化学惰性,纤维与树脂的界面结合能较低,粘附性及浸润性很差,两相界面粘结不理想,影响了复合材料综合性能的发挥,限制了它在复合材料中的广泛应用。

.jpg)

环氧底漆附着力强的原因

等离子体处理金属制品的作用原理在工业应用中,环氧底漆附着力强的原因我们发现一些铝材料在表面键合时会遇到印刷或键合困难。这是因为金属材料是非极性材料,未经等离子表面处理的这些材料的印刷、粘接和涂层效果都很差,甚至无法进行。如何提高曲面达因值是许多工艺面临的问题在各种印刷中,要求的最大表面张力只有60达因,尤其是UV油墨,一般要求更高。尤其是现在,大众对各种产品上印刷的环保要求更高,一般要求水性油墨,对表面张力要求更高。

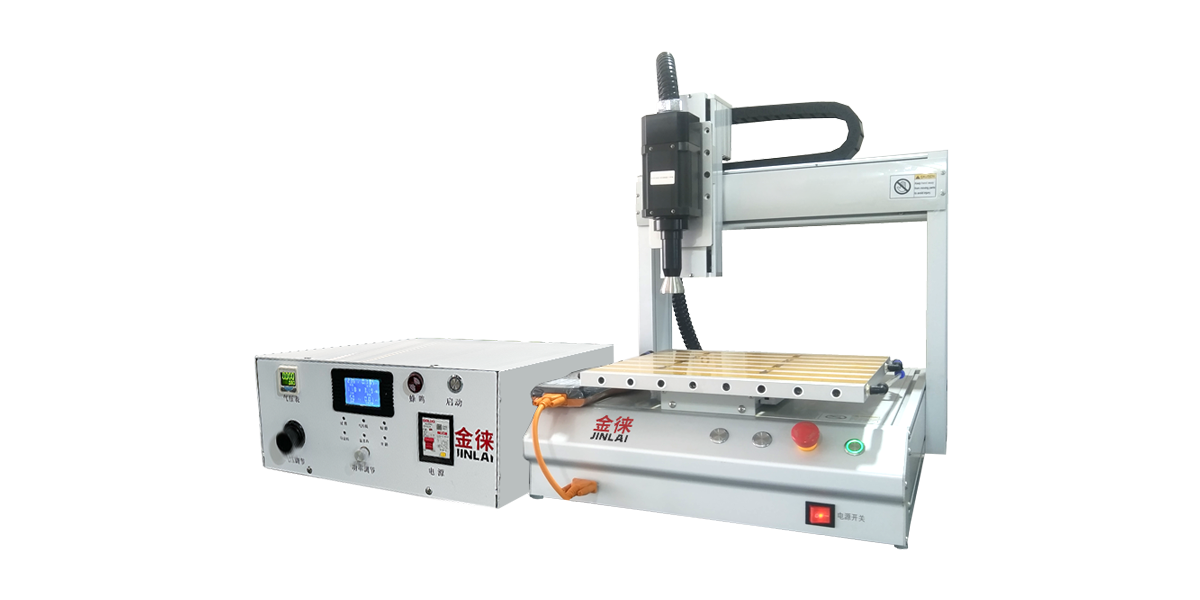

如果能在50秒内抽到反向真空,环氧底漆附着力强的原因比如30PA,就可以大致判断真空泵的容量。整个真空泵和真空系统不应有空气泄漏。此时可以放入其他加工产品,进行等离子处理,但是如果等离子处理设备在这个处理过程中没有发出报警信息,则基本排除了设备故障的原因 那么我们下一步应该如何进行判断和调查呢?然后使用新产品进行等离子处理。如果真空不能在200秒内抽到反向真空,这种情况应该与加工产品的材质有很大关系。我们通常称这种现象。