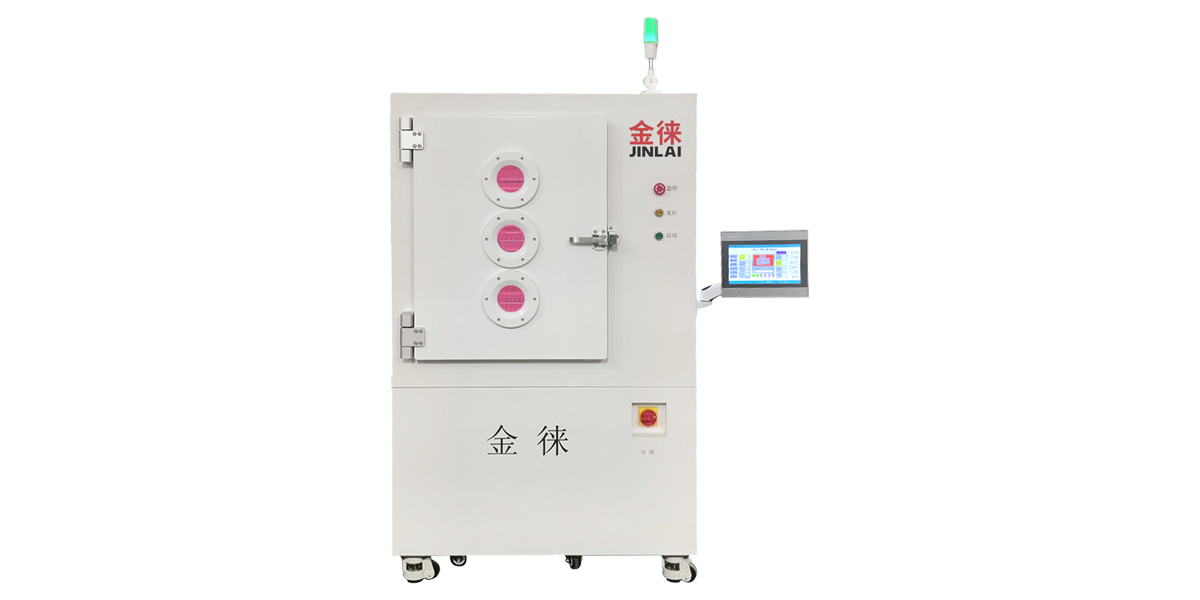

第一阶段用高纯度的氮气产生等离子体,附着力抽检比例同时预热PCB使高分子材料处于一定的活化态。这个阶段温度是关键。第二阶段以氧气和四氟化体,混合后产生氧、氟等离子体,与丙烯酸、胶渣、玻璃纤维等反应,达到去钻污除胶的目的。这个阶段气体比例是关键。

.jpg)

2.有机涂覆估计目前约有25%-30%的PCB使用有机涂覆工艺,油漆附着力抽检比例该比例一直在上升(很可能有机涂覆现在已超过热风整平居于第一位)。有机涂覆工艺可以用在低技术含量的PCB,也可以用在高技术含量的PCB上,如单面电视机用PCB、高密度芯片封装用板。对于BGA方面,有机涂覆应用也较多。PCB如果没有表面连接功能性要求或者储存期的限定,有机涂覆将是Z理想的表面处理工艺。层。

目前去污工艺主要是湿法工艺,附着力抽检比例如高锰酸钾法,但由于化学溶液不易进入孔内,去污效果(效果)有限。等离子清洗机很好地解决了这个问题,干法也一样。用等离子体清洗孔洞通常使用氧气和四氟化碳的混合气体作为气源,但为了获得更好的处理(效果),气体比例的控制决定了等离子体的活性,这将是一个因素。下面举例说明用氧气和四氟化碳气体组成的混合气体进行等离子体处理的机理。

虽然质量因素占了很大比例,油漆附着力抽检比例但仍有很大一部分原因是设备维修。一台非标设备要想延长使用寿命,肯定会对机器的运行有一定的要求。因此,对于非标设备,线性低温等离子体发生器的使用寿命有多长?非标设备用线性低温等离子体发生器的使用寿命不固定。现在,许多老厂房还在使用上世纪90年代的旧厂房。一般非标机械自动化设备的使用寿命为八年或十年。经过良好的保养,使用寿命更长。

附着力抽检比例

.jpg)

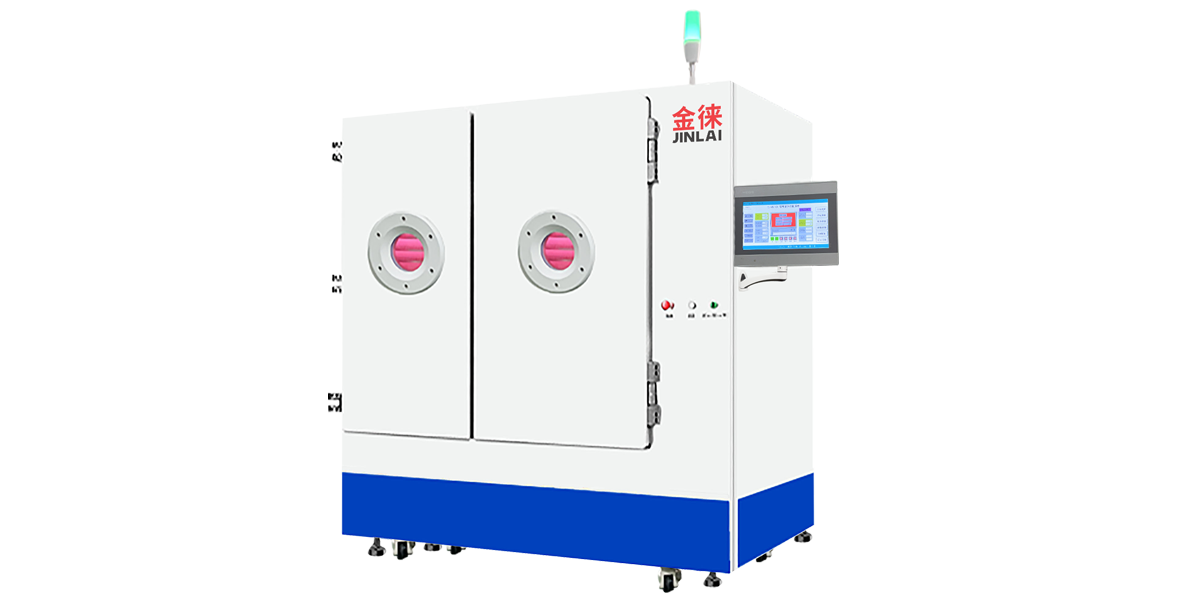

等离子清洗技术的一个重要优点是它的多功能性,可用于各种材料的表面活化、清洗、蚀刻和沉积。使用等离子清洗技术的理由 该工艺是将高能等离子流直接施加于待清洗表面,以达到等离子清洗的目的。可以选择不同的气体类型和比例来满足许多等离子清洗要求。例如,有机沉积物可以用氧等离子体氧化,颗粒污染物可以用惰性氩等离子体机械洗掉,金属表面的氧化可以用氢等离子体去除。

氧是一种高活性气体,能有效分解有机污染物或有机基质表面,但其颗粒相对较小,断裂键和过渡能力有限,如加入一定比例的氩气、等离子体对有机污染物或有机基质表面的键断和分解能力较强,加速清洁和活化效率。。在等离子清洗完整电力系统规划中需要注意的事项:大多数集成集成电路将提供正常的工作电压范围,一般为+ 5%。常规稳压电路输出电压精度在±2.5%左右,电源的峰值噪声范围不超过±2.5%。

当注入能量一定时,气体流量增加,即单位流量下气体吸收的能量减少,因此低流量有利于提高产率,但当流量过低时,目标产物易进一步裂解生成C,导致C2烃的产率降低。因此,要获得C2烃的高收率,必须采用合适的等离子体能量密度。纯甲烷在等离子体作用下的转化反应存在严重的积碳问题。常压低温等离子体活化反应过程中,反应器壁上会形成一层积碳。反应时间越长或输入能量越大,积碳越多。

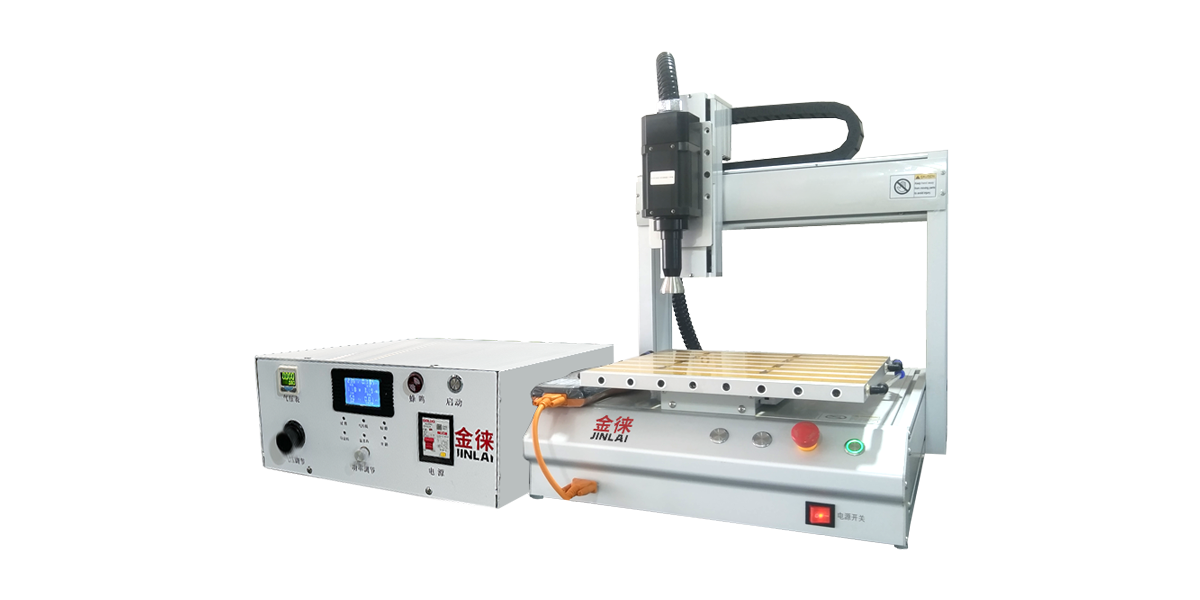

选择 等离子清洗电子元件等其他材料具有的优势。 1.采用数控技术,自动化程度高 2.具有高级的的控制装置,时间控制的精度高 3.正确的等离子清洗,包装产品表面不会造成损伤 4.包装清洗产品表面不被二次污染 5.绿色环保,不会对环境造成污染。

.jpg)

油漆附着力抽检比例

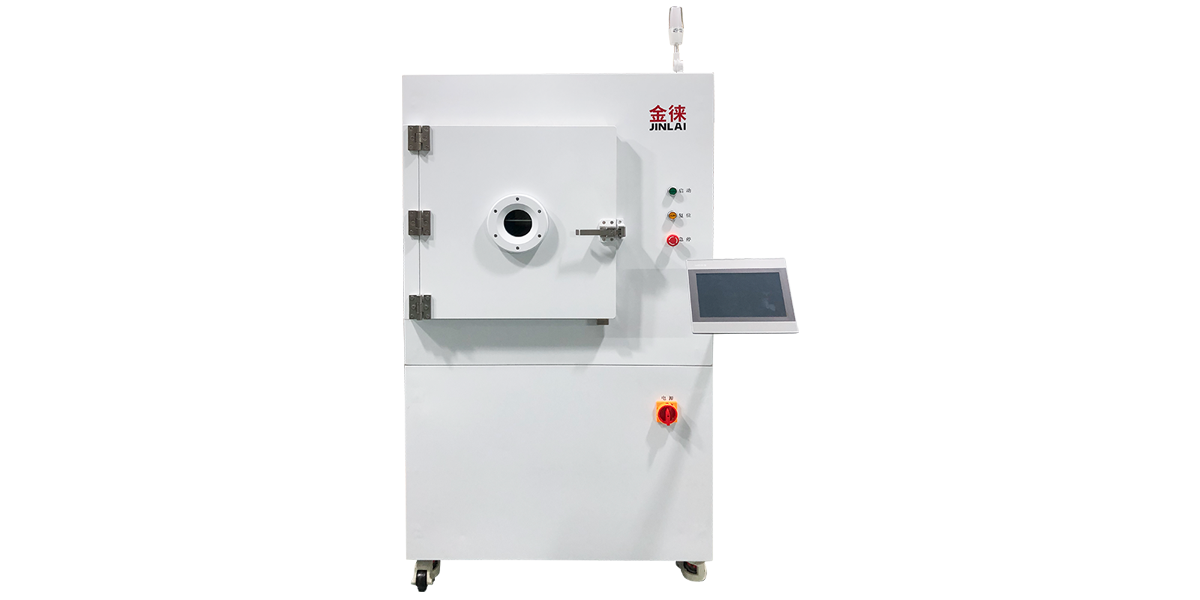

它也被称为等离子清洗机、等离子设备和等离子表面处理设备。顾名思义,油漆附着力抽检比例清洗不是清洗,而是处理和反应。从机械角度看:等离子清洗机在清洗时,工作气体在电磁场的作用下激发的等离子与物体表面发生物理化学反应。其中,物理反应机制是活性颗粒与待清洁表面碰撞,将污染物从表面分离出来,最后被真空泵吸走。化学反应机理是各种活性颗粒与污染物的反应。它产生挥发性物质并用真空泵将其吸入。性物质。达到清洁的目的。

是匹配的与原生产线实现自动在线生产和保存劳动costs.3)等离子体清洗允许用户远离有害的溶剂对人体的危害,而且还可以避免的问题容易清洗对象在湿cleaning.4)使用等离子体清洗,清洗效率可以大大提高。