这会影响几何实体图案的组成和电子元件蚀刻过程的主要电气参数。去除此类污染物的方法是首先物理或有机地对颗粒进行底切,晶圆plasma去胶逐渐减小与晶片表面的接触面积,最后将其去除。 2)等离子清洗机中有机化合物残留物的主要来源较为常见,如人体皮肤油脂、微生物、机械润滑剂、真空润滑脂、导电银胶、有机溶液清洗等。此类污染物一般会在晶圆表面形成有机化合物塑料薄膜,阻止清洗液到达晶圆表面,导致晶圆表面清洗不彻底,并有金属材料残留。

如清洗后完全留下。 ..好东西留在晶圆表面。此类污染物的去除通常在清洁过程的第一步中进行,晶圆plasma去胶主要使用盐酸和过氧化氢。等离子清洗机用于晶圆级封装的表面处理,以提高产品可靠性等离子清洗机用于晶圆级封装的表面处理,以提高产品可靠性。晶圆级封装预处理的目的是去除表面矿物质,减少氧化。 ,增加铜的表面粗糙度,提高产品的可靠性。在工业上,等离子清洗机常用于超净清洗和表面粗化。

使用俄歇电子能谱 (AES) 比较清洁前后晶片垫的元素含量。清洗效果也可以通过清洗液的表面元素含量来确认。放置晶圆后,晶圆plasma去胶机器清洁器在上胶前使用各种清洁剂。等离子清洗的好处是明显的油脂和污垢。等离子体对油脂和污垢的影响类似于油脂和污垢的燃烧,不同之处在于低温下发生的“燃烧”。由于氧等离子体中的氧原子自由基、激发的氧分子、电子和紫外线的共同作用,油分子被氧化成水和二氧化碳分子,从物体表面脱去(去除)。

目前,晶圆plasma去胶机器对于III-V族化合物半导体、石墨烯、碳纳米管等材料似乎有很多声音,但目前业界共识是PMOS使用锗,纳米NMOS使用磷化铟。 III-V族化合物,IMEC(微电子研究中心,成员包括INTEL、IBM、台积电、三星等半导体行业巨头)在等离子蚀刻的300MM(22NM)晶圆上有磷,我们早就宣布整合成功.铟和铟砷已开发出FINFET复合半导体。

晶圆plasma去胶

当根据摩尔定律将技术节点扩展到20NM以上的先进工艺节点时,晶圆边缘和侧面相关缺陷对良率的影响变得更加明显。在 VLSI 制造过程中,薄膜沉积、光刻、蚀刻和化学机械抛光之间的复杂相互作用很容易在晶圆边缘形成不稳定的薄膜。这些不稳定的薄膜会在后续工艺中脱落并影响后续的曝光、蚀刻或填充工艺,从而导致产量下降。经过多次沉积、光刻、蚀刻、化学机械抛光等工艺,在晶圆的边缘区域形成了复杂且不稳定的薄膜结构。

在接触孔被蚀刻后,边缘区域的氧化硅膜在金属填充过程中脱落,并落到晶片表面。这直接导致化学机械抛光后接触孔中的金属损失。设备故障。在后期形成金属互连的过程中,残留在边缘区域的金属填料也会导致等离子体相关工艺中的放电(AR)。CING)问题。它可能导致整个晶片的处置。因此,在器件制造过程中,需要控制边缘区域,去除这些堆积在晶圆边缘的薄膜可以减少制造过程中的缺陷并降低良率。有三种主要方法可以清洁晶圆的外边缘和斜面。

使用等离子发生器时的放热反应和物理反应等离子发生器加工工艺简单,使用方便,可控性高,操作精度高,能有效去除产品表面的污染物和残留胶。它可以做到。表层的亲水性增强了材料的结合效果,不伤害自然环境或人体。等离子发生器在使用过程中有两种清洁方式:放热反应和物理反应。

等离子处理器广泛用于等离子清洗、等离子蚀刻、等离子晶片脱胶和等离子涂层。,等离子灰化、等离子活化和等离子表面处理。经过低温等离子清洗机的表面处理后,材料表面会发生各种物理和化学变化。去除油脂和辅助添加剂等烃类污染物,产生蚀刻和粗糙度,形成高密度交联层,并引入含氧极性基团(羟基、羧基)。可用于。 ),通过等离子清洗机处理获得表面亲水性、拒水性、低摩擦、高清洗、活化、蚀刻等各种表面改性。

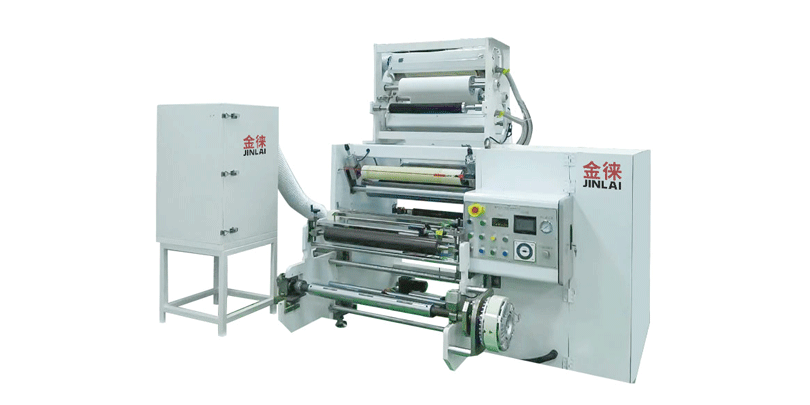

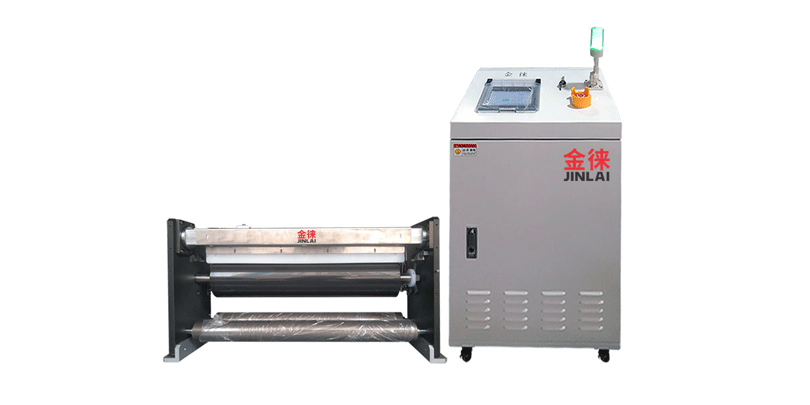

晶圆plasma去胶机器

实现国家排放的标准是什么? 1、特种光子量子技术目前也应用广泛,晶圆plasma去胶是一种新开发的高效工艺,主要针对各种恶臭废气的处理技术。专用光子量子技术装置占地面积小,等离子废气处理技术耗能少,可根据实际情况串联或并联使用,应用机会较广,集中度高,深度处理。也可应用于所需的技术。特殊光子量子技术处理废气的效率可达97%。该技术潜力巨大,未来将在环保行业得到更广泛的应用。

延伸至放置。这对于操作后续流程很有用。 ③ 点出:将银点对准相应的位置。 LED支架胶或绝缘胶; ④ 手动刺:在显微镜下用针将LED芯片刺入相应位置; ⑤ 自动贴装:结合tip点胶和贴装两步,晶圆plasma去胶第一点使用银胶(绝缘)LED Bracket Adhesive)并使用真空吸嘴将LED芯片提起并移动到相应的支架位置。 ✧ LED 烧结:烧结的目的是使银胶固化。烧结需要温度监控以防止批次缺陷。