例如氩气专用减压阀的输出压力一般为0.15MPa,极耳plasma除胶机所以气瓶中有两个或多个等离子脱气器,输出压力达不到使用要求,设备很容易报警。我有.在压力之下。气动调节阀:调压阀是气动控制的重要组成部分,其作用是将外部压缩气体控制在所需的工作压力下,保持压力和流量的稳定。无论是真空等离子脱胶机还是常压等离子脱胶机,进气时都可以安装气压控制阀,使用时可以安装气体过滤器总成,保证使用时的洁净度。气体。

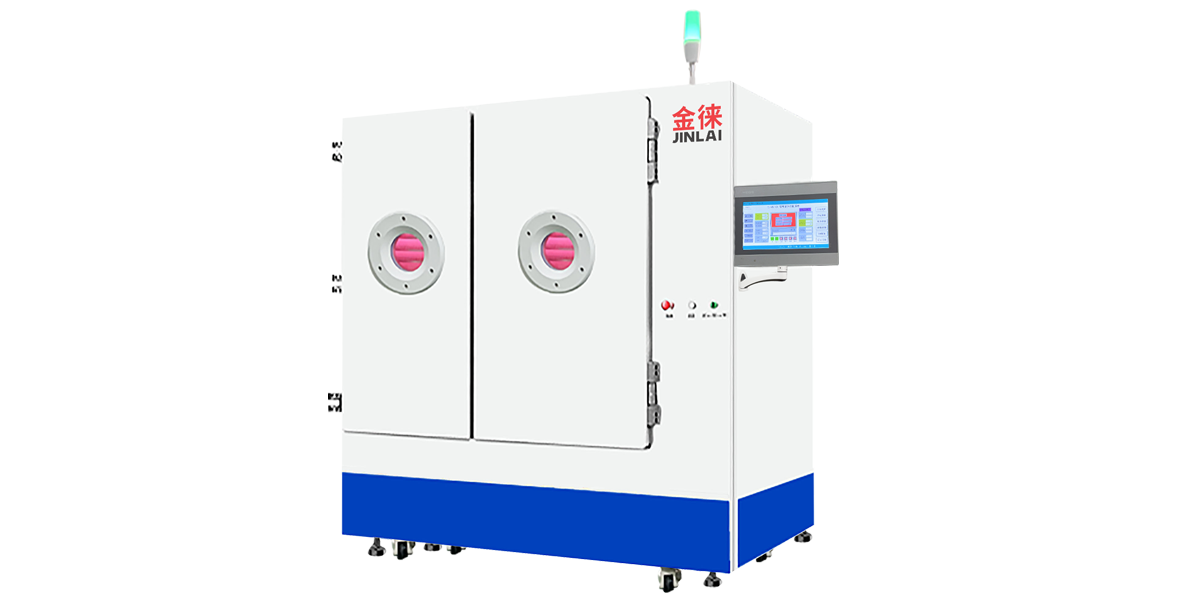

等离子处理器,极耳plasma除胶机等离子处理器;低温等离子表面处理机,等离子处理设备,等离子处理设备,等离子清洗机,等离子处理机,等离子处理机,等离子清洗机,等离子清洗机,等离子清洗机,等离子蚀刻机,等离子脱胶机,等离子清洗机,等离子清洗装置,等离子清洗装置。小、中、大型等离子表面处理设备广泛应用于实验室和工业生产。除了超强清洁能力外,等离子清洁剂还可以在某些条件下改变某些材料的表面特性。

为满足国内外等离子表面处理工艺市场的需求,极耳plasma除胶机等离子事业部下设德国等离子研究所、中科院等离子研究所、德国DIENER研究所等国内外科研院所. 投资大,开发了系列等离子清洗机、等离子刻蚀机、等离子脱胶机、等离子表面处理设备、等离子清洗机、常压等离子研磨抛光系统等自动化设备。产品广泛应用于包装、塑料、通讯、汽车、家电、光电、纺织、半导体、精密制造等行业,尤其是表面涂层、表面涂胶和表面清洗。

上海-等离子清洗机在使用过程中的优势在于: 1.由于等离子清洗机不使用有害溶剂,极耳plasma刻蚀设备清洗后无有害物质产生,符合国家环保要求。 , 等离子电器代替了过去的各种化学品,可以称为环保绿色。 2、等离子设备清洗后,可以有效去除产品表面的所有污染物和水分,使清洗后的产品无需表面干燥即可进入下道工序。 4、等离子清洗机的清洗过程只需几分钟到10分钟即可完成,具有高效、高速的特点。

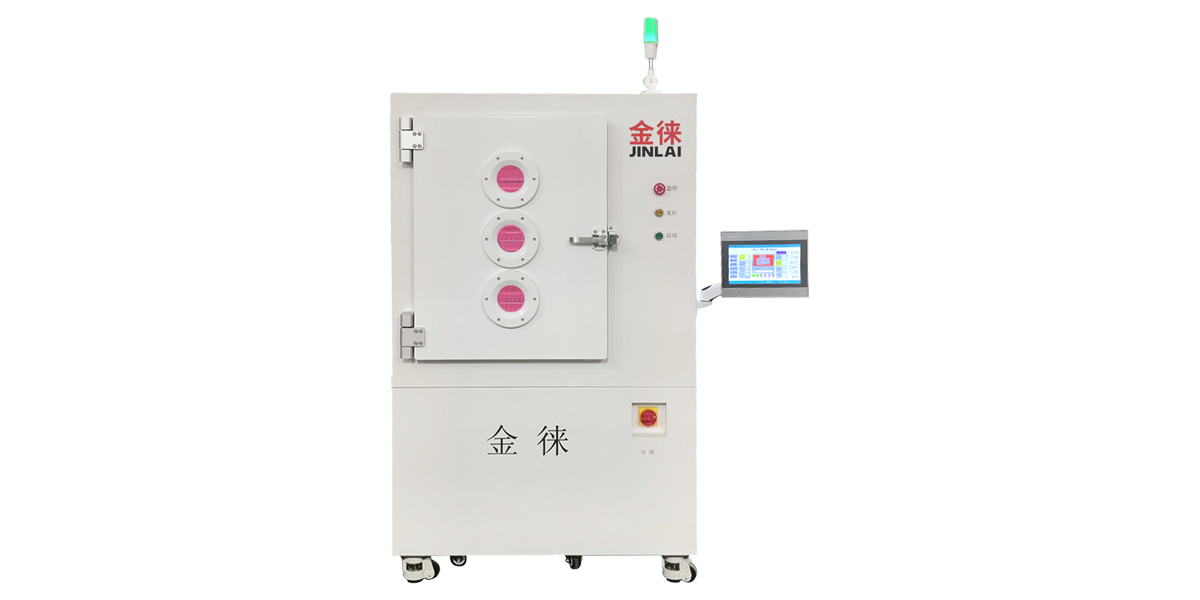

极耳plasma除胶机

这些气体会产生化学物质和自由基,它们与表面反应或沉积在表面上,并通过形成化学键或电连接来提高它们对粘附表面的亲和力。非反应性惰性气体等离子体携带重离子,导致表面形貌变化并可能改善机械耦合。表面基团也可以通过原子结构的机械破坏来产生。这些表面基团以后可以参与表面反应和结合。真空等离子处理设备真空等离子处理是一种低温工艺,通常为40-120°C,可防止热损坏。

等离子清洗机的优点是均匀度高、效果可控、安全易用。等离子产生原理:等离子技术可分为大气压和辉光。两种类型的光。已针对不同类型开发了相应的应用程序。 1、空气等离子清洗机的优点:通常使用空气作为产生的气体。它的特点是对天然气的需求非常高。工业上常用中频作为刺激能量,频率在40KHZ左右。等离子体的作用方式通常是直接注入和旋转。设备运行过程中会产生过量的臭氧、氮氧化物等有害气体。这些气体应与废气系统结合使用。

在工艺、效率、成本和质量保证方面与普通纸盒的差距不断。对于普通纸,水性冷胶可以很好地粘附。对于层压纸和上光纸等新材料,粘合不再是纸对纸,而是纸对塑料或纸对纸。胶盒过程并不像以前那么简单。 Plasma Cleaners 提供的等离子技术是在常压条件下产生稳定的大气压等离子体,并使用大气压等离子清洗机对材料表面进行处理。对于纸箱,丢弃不同的塑料涂层、UV 涂层或不同的纸板印刷层。

,而且随着时间的推移,一些治疗效果逐渐丧失。这种现象称为等离子设备清洗机老化。等离子设备清洗机的处理时间机制非常复杂,主要是由于材料表面的动态重组。等离子处理后,在材料表面引入活性基团,提高了材料的表面能,但这种情况是不稳定的。降低表面自由能,使分子链自由旋转或移动,使活性基团逐渐接近分子或基团,甚至接近材料内部,趋于稳定体系,从而产生表面活性;放置时,活性表面对各种杂质具有抵抗力,吸附降低了表面能。

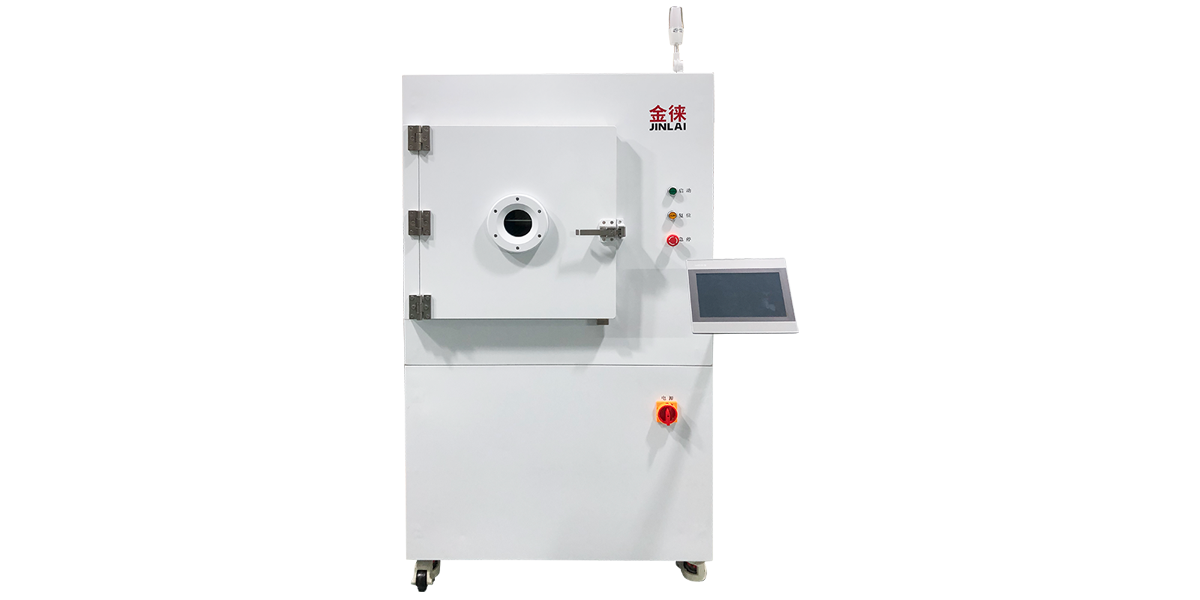

极耳plasma刻蚀设备

HDPE薄膜等离子清洗后,极耳plasma除胶机在薄膜表面引入-COOH和-OH等极性基团,降低了表面接触角,增加了亲水性,增加了自由能。这是它的粘合特性。 (2)板材表面粗糙度增加。等离子清洗对HDPE表面有轻微的蚀刻作用,使光滑的表面变粗糙的同时消除了材料表面薄弱的边界层,有助于提高其粘合性能。 (3)化学键的形成。通过 Ar / O2 的 HDPE等离子体处理后,可以在含有-COOH的表面上引入含氧官能团。

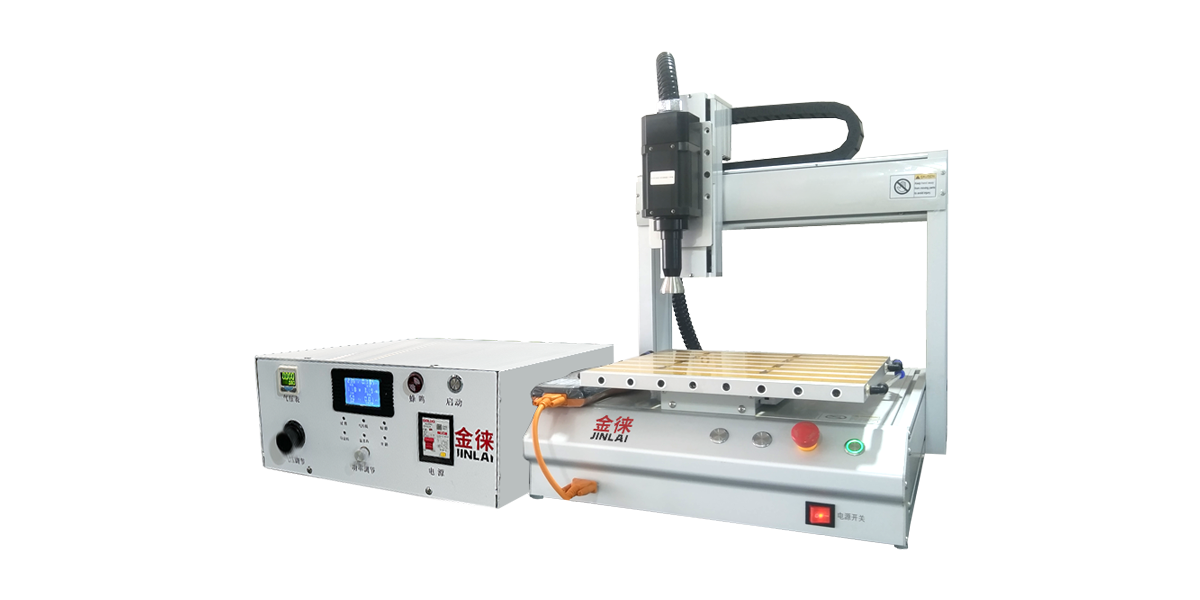

在电极材料上镀金属板时,极耳plasma刻蚀设备需要用等离子清洗机(表面处理机)对金属件进行清洗,并进行有效处理。等离子清洗是干洗的一种,主要依靠激活等离子体中的反应离子来去除污垢。工业实用性本发明可以有效地去除电池的污垢和灰尘,为电池的预焊接做准备,减少次品。为防止电池安全事故,通常应使用外部粘合剂对电池单元进行处理,以提供绝缘、短路保护、电路保护和划痕保护。可清洁绝缘板的端板、表面的污垢、粗糙的表面,提高粘合剂涂层的附着力。

plasma去胶机plasma刻蚀原理,半导体刻蚀plasma原理