1.前言目前,最大附着力组装技术的趋势主要是SIP、BGA和CSP封装,使半导体器件向模块化、高集成度和小型化方向发展。在这样的封装组装过程中,最大的问题是粘结填料处的有机污染和电加热过程中形成的氧化膜。由于粘接表面污染物的存在,降低了这些组件的粘接强度和封装树脂的灌封强度,直接影响了这些组件的组装水平和继续发展。为了提高这些部件的装配能力,大家都在想方设法应对。

最大附着力观测.jpg)

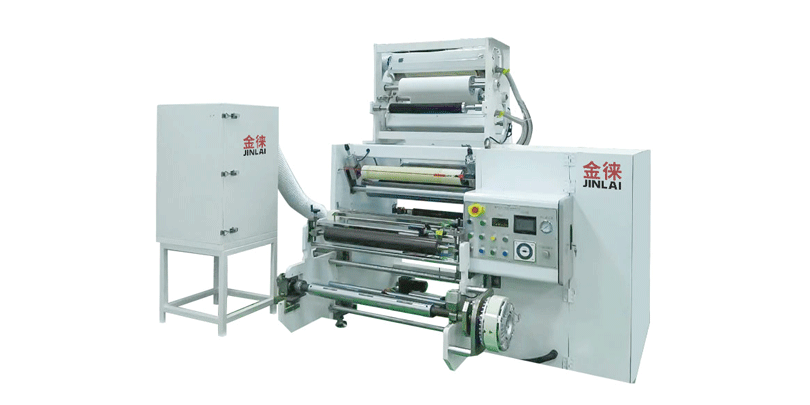

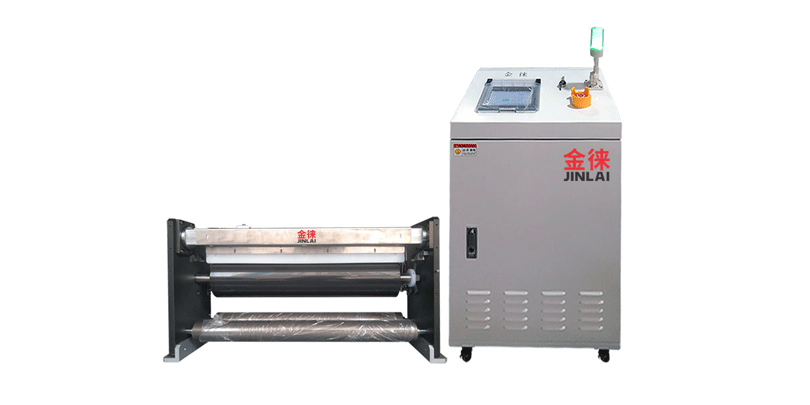

有些工艺用一些化学剂在这些橡塑表面加工,驱动力小于等于最大附着力这样可以改变材料的粘合效果,但是这种方法不容易掌握,化学剂本身就有毒性,操作很麻烦,成本高,而化学药剂对原有的橡塑材料优异的性能也有影响。这些材料是用等离子体技术进行表面处理的。在高速高能等离子体的轰击下,这些材料的结构表面被最大化,在材料表面形成一层活性层,使橡胶和塑料得以印刷、粘结、涂覆,如图2所示。

同时,最大附着力设备故障直接反映了设备维修的程度。如果进行适当的维修和翻新,电极的使用寿命可以达到预期的最大值。因此,保持等离子清洗设备的原理和构成的可行性是非常重要的。真空环境、高能(射频、温度、气体处理)和介质(腔体、电极、支架)是等离子体设备的三个条件。因此,等离子体设备的维修应从以上几个方面入手,按维修项目分为每日、每周、每月、半年、一年、两到三年。

传统湿式清洗不能去除或不能去除粘接区污染物,驱动力小于等于最大附着力产生等离子体。伺服压力机分为伺服曲柄压力机、伺服连杆压力机、伺服螺旋压力机和伺服液压机。伺服曲柄压力机在一般的机械曲柄压力机上,偏心齿带动曲柄滑块上下运动,曲线呈正弦曲线。通常,在滑块运行到BDC之前达到最大标称吨位。行程是固定的,不可调节的。由于一般的液压机是由液体压力驱动的,所以在滑块行程的任意位置都可以实现工程吨位。行程可调但效率低。

最大附着力

最大附着力观测.jpg)

等离子体清洗技术已广泛应用于金属、聚合物和陶瓷表面的清洗和处理、混合电路和印刷电路板表面残留金属的去除、生物医用植入材料的消毒和清洗、硅片表面的清理和考古遗迹的修复与清理。。等离子清洗机耳机清洗:耳机内线圈通过信号电流不断驱动隔膜振动。线圈、膜片、膜片和耳壳之间的粘结效果直接影响耳机的音响效果和使用寿命。如果它们彼此分离,就会产生破碎的声音,严重影响音响效果和耳机使用寿命。

所有有机化合物的清洗水平可以合理有效地影响胶芯厚度并持续。要改进。焊接强度,熔接线驱动力提高5%~15%,熔接线拉力提高10%,胶粘剂的粘合强度大大提高。。每个半导体器件制造过程都有一个清洁步骤。目标是彻底去除器件表面的颗粒、有机(有机)和无机污染物,以确保产品质量。等离子清洗机技术的独特性正在逐步被评估。

目前,化学清洗方法主要用于(减少)HCs 和相关阴离子的数量,收率低且效果不理想。等离子设备的数量最终会减少半年的工艺研究,与客户的密切合作,改变清洗方式,改变反应室的结构材料,提高室的清洗均匀性等我可以。 HC及相关负离子均在标准要求内,等离子设备在国际(国际)硬盘支架市场占有率最大的生产基地推广应用,显着提高成品良率,降低制造成本,更重要的是,提高硬盘稳定性和寿命,增加可靠性。

增加功率对引线键合的改善有显著的效果,而且清洗效果的一致性表现得更好。可是,如果增加功率太多,可能对基板是有害的,这是因为等离子在去除污染物的同时,改变了表面的结构,使表面的粗造度增加。并且对工艺也是无效的。4)时间:一般来说,目标是要使工艺时间最短,以达到最大的封装生产线产量。工艺时间应该与功率、压力和气体类型平衡。

最大附着力观测.jpg)

最大附着力观测

适用于等离子清洗过的基板表面的物理清洗和表面钝化。最大的特点是表面清洗不易引起高精度电子器件的表面氧化。因此,最大附着力AR等离子清洗机广泛应用于半导体、微电子、晶圆制造等行业。等离子处理器中的电离 AR 等离子是深红色的。在相同的放电环境下,有氢气和N2存在的等离子体颜色为红色,但AR等离子体的亮度低于N2,高于氢气,更容易区分。。等离子处理器的结构可分为三个主要部件。