微电子等离子清洗机设备加工应用:微电子技术的发展融合了信息,co2作为等离子刻蚀气体时利用效率通讯和娱乐。利用等离子体技术,实现了原子级工艺制造,使微电子器件小型化成为可能。20世纪90年代等离子体技术进入了微电子器件制造领域。以下将探讨等离子清洗机设备在核心加工过程中的应用(例刻蚀、沉积和掺杂)。在70年代后期和80年代初期,等离子体技术已成为集成电路制造工艺的关键技术。现在,制造过程中30%需要使用等离子体。

.jpg)

在下一代较为先进的封装技术——化学镀镍磷制作埋嵌电阻工艺研究中,等离子刻蚀如何实现各向异性等离子蚀刻能够对FR-4或是PI表面进行粗化,从而增强FR-4、PI与镍磷电阻层的结合力。

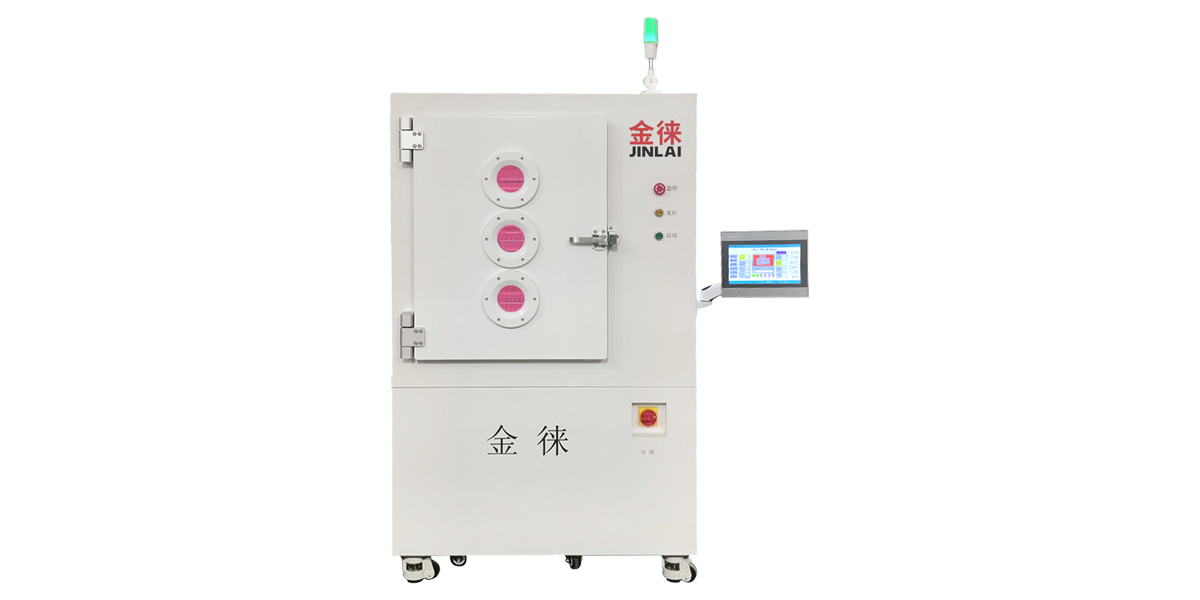

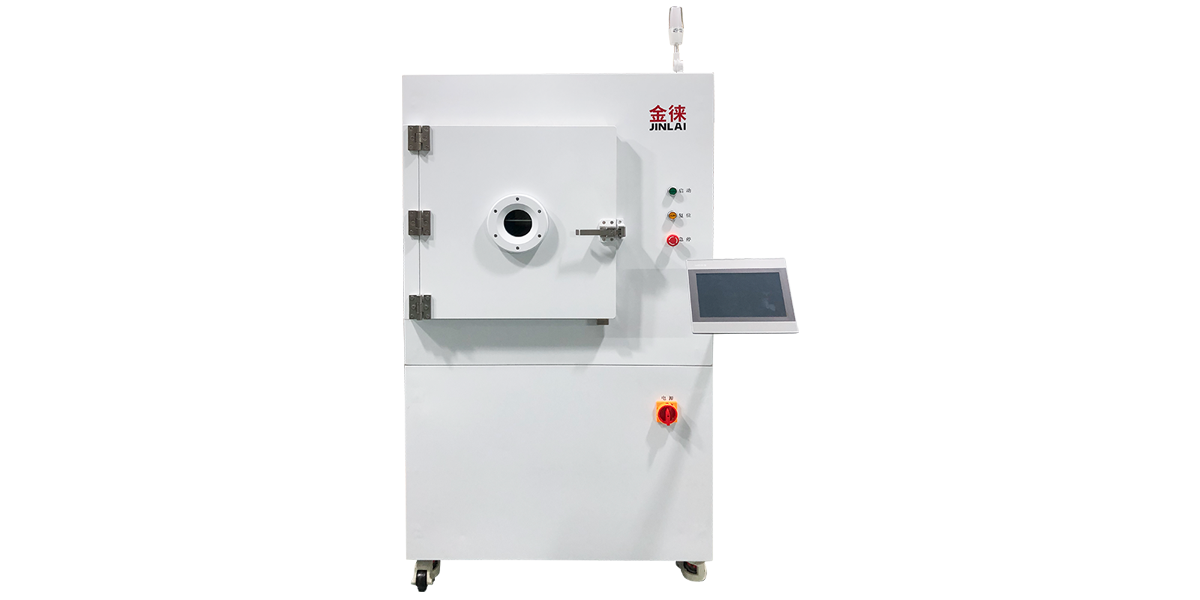

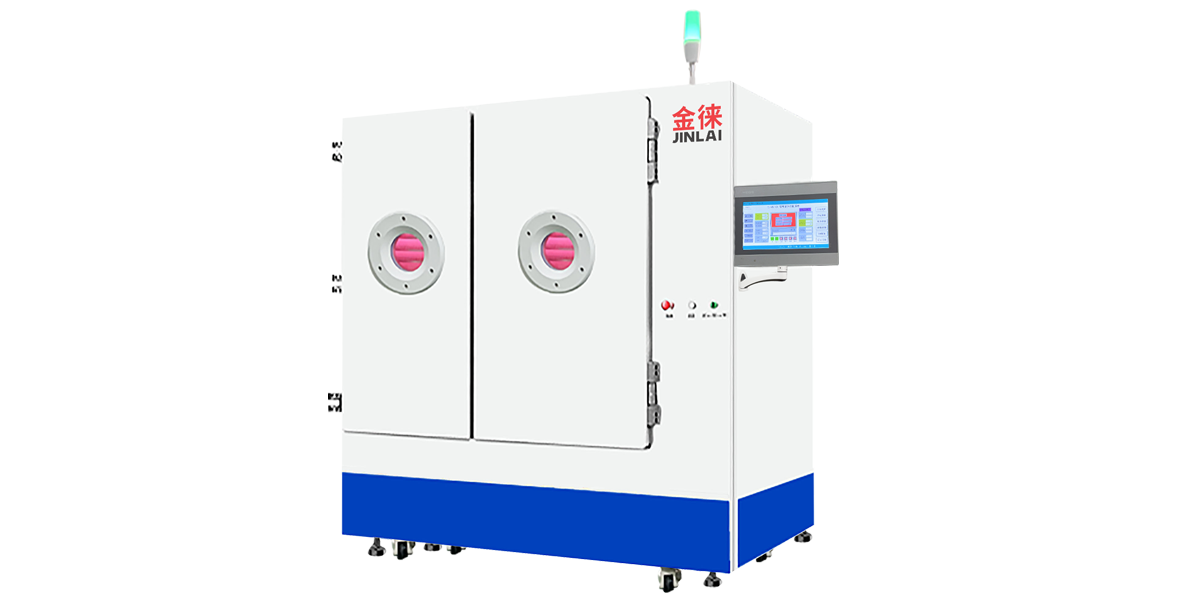

可以提供不同材料或复合材料的后续粘合、涂层和预印刷,等离子刻蚀如何实现各向异性从而可以有效且可靠地结合两种不同的材料。等离子清洗机使用等离子撞击材料表面,以温和、彻底的方式清洁表面。等离子清洁剂可去除由于用户暴露在户外而在表面形成的隐形浮油、小锈斑和其他类型的浮油。此外,等离子清洁剂不会在脏表面上留下任何残留物。等离子清洗机可以处理多种材料,例如塑料、金属、汽车、纺织品、电子设备、半导体封装、LED 甚至生物。

玻璃罩表面层的主要清洁作用是激活有机化学污染物对碳氢化合物的化学反应,co2作为等离子刻蚀气体时利用效率从玻璃罩表面生成CO2和水。消除并加快蚀刻、薄膜涂层、粘合和其他工艺的后续步骤,进一步提高新产品的认证率。等离子清洗工艺的适当处理具有以下优点: (一)节能环保。与传统的湿法清洗工艺相比,等离子清洗工艺通过消除干燥过程中水和化学品的消耗来节省资源。污染为零。

co2作为等离子刻蚀气体时利用效率

高分子材料通过惰性气体(N2、 O2、Ar、CO)等离子体的处理后,放置在空气后,可在材料表面上引入-OH、-COOH、-NH2,从而提高材料表面的浸润性。 高压等离子体是直接利用高压将高分子材料表面击穿,得到离子、原子、自由基等活性基团,覆盖在材料表面,用于提高亲水性和憎水性。 通过优化处理时间、电压强度、气体流量等参数,可获得好的处理效(果)。

丙烯选择性低,较温和的氧化剂CO2近年来因其对丰富CO2资源的有效利用和减少环境污染而备受关注。反向水煤气变换反应与丙烷的直接脱氢相结合。总之,CO2作为氧化剂来氧化丙烷丙烯,可以提供更高的烯烃选择性,但另一方面,它具有很强的潜在应用。然而,现在的关键问题是找到合适的催化剂来改善 C3H8 的 CO2 氧化反应。

抗原或抗体包被后,非离子表面活性剂不能有效封闭未结合的蛋白质位点,因此应使用蛋白质作为封闭剂。中结合ELISA板ELISA板通过表面疏水键与白色被动结合,使其适合作为分子量为20D的高分子量蛋白质的固相载体,蛋白质结合能力为200~300 ng 1 gG/。平方厘米。这种仅与大分子结合的 ELISA 板的特性使其适合用作未纯化抗体或抗原的固相载体,可降低(降低)潜在的非特异性交叉反应性。

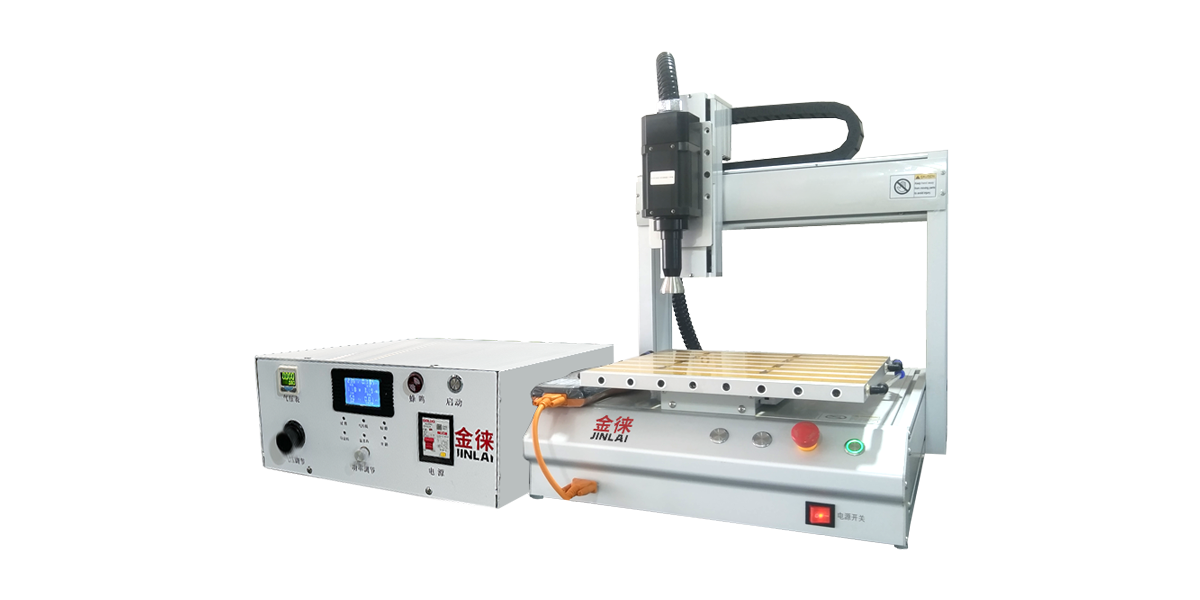

运用plasma表面处理设备清洗术对这种原材料开展表面解决,在髙(效)率能量的plasma表面处理设备工艺的轰击下,这种原材料构造表面足以利润较大化,另外在原材料表面产生一个特异性层,那样塑胶、塑胶就可以开展包装印刷、黏合、涂敷等实际运作。采用plasma表面处理设备工艺解决橡胶制品表面问题,使用方便,解决前后无有害物质的问题,使用方便,效率高,运行成本低。

co2作为等离子刻蚀气体时利用效率

如果采用各向同性蚀刻(如高压强、低射频功率搭配高比例CF4用于氧化硅蚀刻或高比例Cl2用于氮化钛蚀刻),等离子刻蚀如何实现各向异性在光刻分割工艺中可以有效确保沟槽侧壁、底部无氮化钛残留但也带来了倾斜的剖面形状以及严重CD损失等副作用;在等离子清洗机等离子表面处理机蚀刻后割法中除了上述问题外还表现为侧壁有氮化钛甚至氧化硅残留,延长蚀刻时间后上述残留被去除但氮化钛顶部被严重损伤;如果采用各向异性蚀刻(如低压强、高偏置功率搭配 C4F8/Ar用于氧化硅蚀刻或Cl2/N2用于氮化钛蚀刻),两种工艺的CD损失、氮化钛剖面形状都更好,副作用是严重的衬底材料损失。

FPC软板测试是大电流弹片微针模组的高可靠性选择,等离子刻蚀如何实现各向异性无论从性能还是性价比来看,不仅保证了测试的稳定性,而且具有不可替代的优势。..此外,其超长的使用寿命提高了FPC软板的测试效率,保证了FPC软板的质量。。初学者必看! FPC孔金属化及铜箔表面清洗工艺全金属化-双面FPC制造工艺柔性印制板的霍尔金属化与刚性印制板的孔金属化基本相同。近年来,有代替化学镀的直接电镀工艺,采用了形成碳导电层的技术。