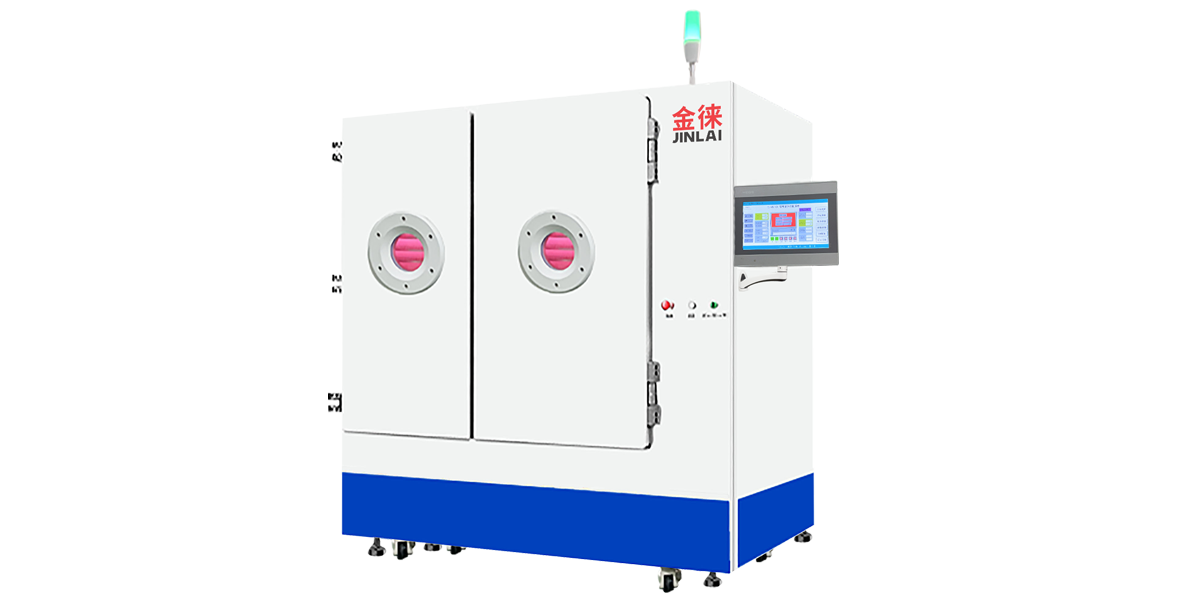

随着航空工业的发展,工业上表面改性常用的手段精细化生产意识逐渐提高,需开展先进清洗技术的研究工作以代替传统的溶剂清洗工艺,进一步保证产品的清洗效果,并间接提高产品的使用寿命及外观质量,同时可减少或避免溶剂挥发对人体造成的伤害。从等离子清洗的原理分析,该清洗方法可推广应用于航空产品的涂装前处理、胶接类产品的表面清理以及复合材料制造等多个方面。

.jpg)

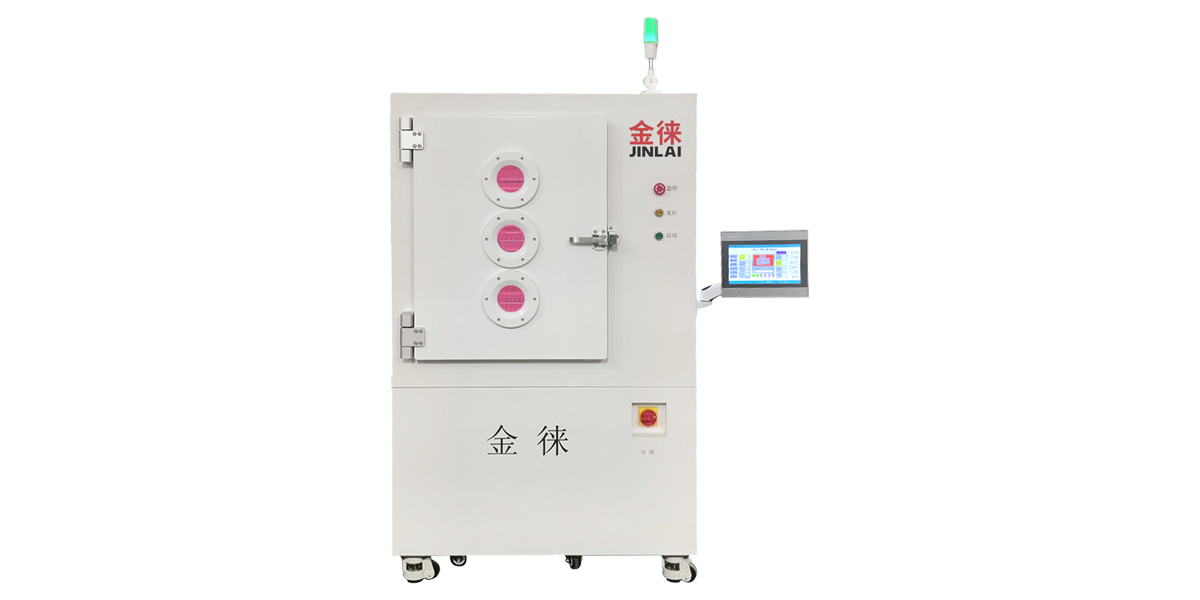

√ 超精细清洗(零件清洗) 低温处理工艺不损坏敏感结构 √ 表面选择性功能化,表面改性好与坏便于后续处理 √ 改进制造工艺,降低贴合工艺的缺陷率。等离子清洗机被广泛使用。在用于制造半导体集成电路的硅片中,可以自动加工多片大容量硅片,并有效去除硅片的氧化。制造半导体集成电路提高了集成电路的产量、可靠性和性能。等离子技术为半导体制造,特别是全自动化制造的趋势开辟了新的可能性。

用于限制放电区域的屏蔽为托盘状不锈钢构件,工业上表面改性常用的手段与真空室壁处于同一电位,屏蔽内设置有由板底盘和栅格组成的栅格,与栅格绝缘;并建立派生的等离子体和连接到屏蔽网式加速度计,盾牌和电网连接到射频电源的两个输出电极,在某种程度上真空室的真空动态充满氩气混合与水分,所以上面放电器产生一个大区域,等离子体均匀稳定。当等离子体在玻璃上方或上方移动时,可以有效地轰击玻璃表面,从而达到在线清洗的目的。

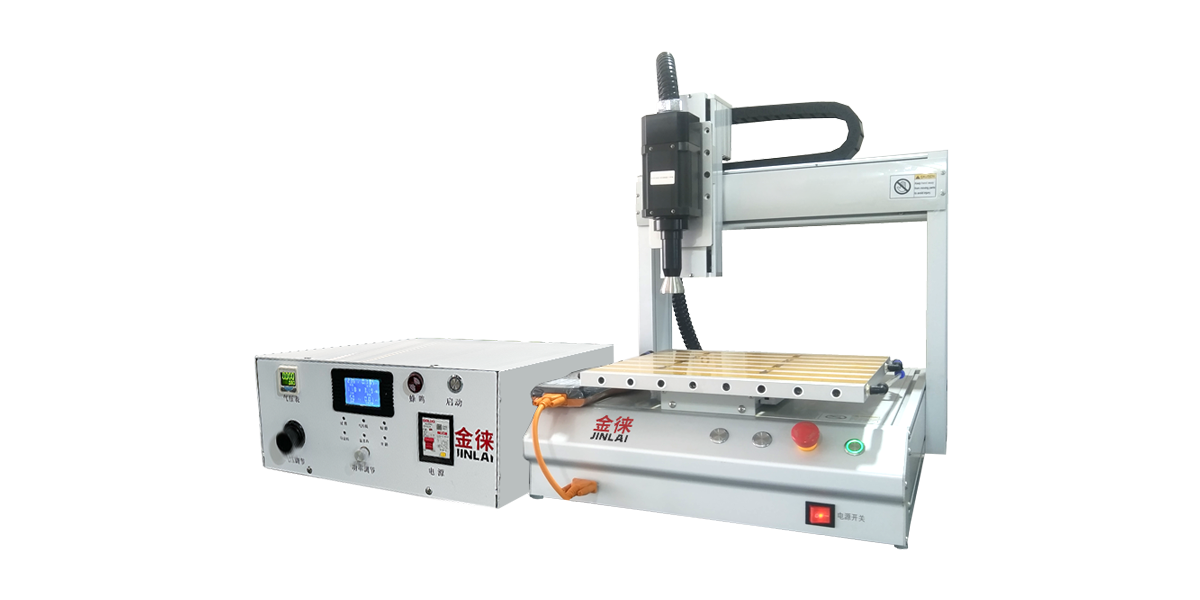

PU管在真空等离子清洗机上主要作为普通工业气体的输送气管、气缸及其控制元件的气体输送气管等。

表面改性好与坏

.jpg)

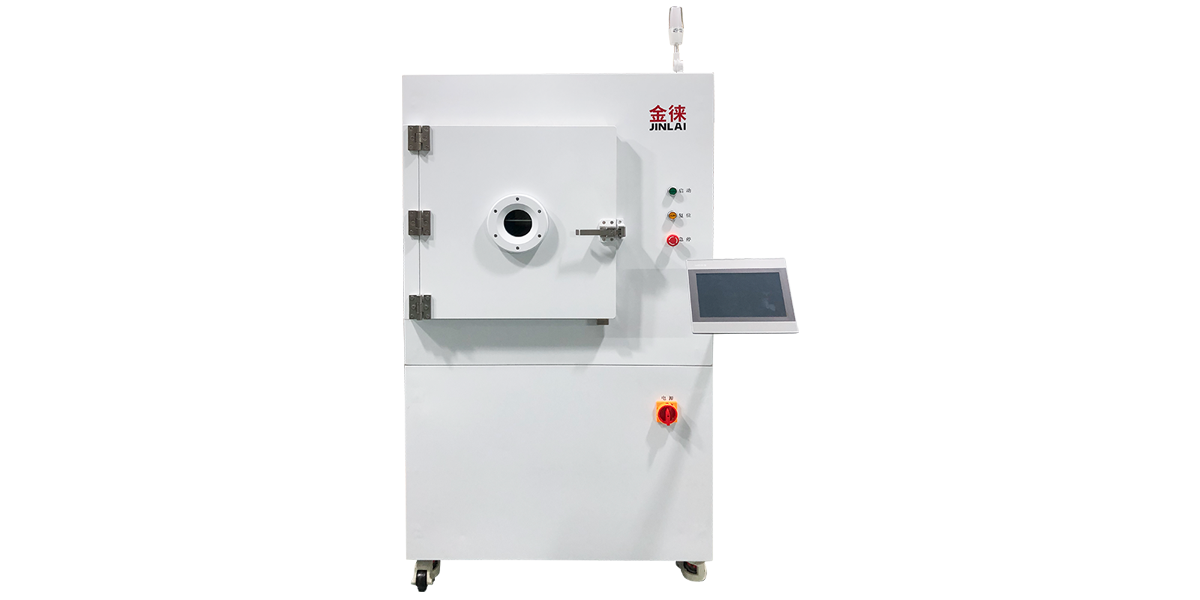

这说明等离子处理机诱导产生的活性种(例如自由基等)提供了表面二(乙二醇)甲醚分子碎片再次相结合机制,而不同于非氧化反应,形成的自由基落入新生成的分子网络中,可触发剧烈的電子激发原位氧化反应。铝片表面沉积的类PEG构造,能极大地降低细菌黏附,与改性前对比,细菌黏附减少80%以上,在食品工业和医学移植等方面具有重要应用前景。。

经过等离子体处理后,纤维与树脂的界面结合力大大(显着)提高(increased),剪切强度大大提高。适用于复合材料表面接合的介质阻挡放电等离子处理技术。介质电阻放电可在常温常压下稳定进行,产生连续的等离子源,放电装置成本合理,保证了其工业应用的成本和连续性。然后介电电阻放电可以通过。反应性气体(例如氧气)产生的颗粒可以激活(活化)复合材料的表面。这允许表面提高足够的粘合强度。

以上资讯是关于 开发的真空低温等离子发生器的应用领域分析,希望您喜欢。。-plasma等离子设备清除晶圆表面污染物: 圆晶封装形式是先进性的芯片封装方式之一,封装形式品质的好与坏将会直接干扰到电子设备生产成本及性能指标。IC封装类型有很多,且在科技创新的同时也发生着突飞猛进的转变,但其生产过程有集成ic置放装架内引线键合、封密凝固等,但只有封装形式达到标准的才可以投入实际的运用,变成终端设备。

对符合报废标准但尚未正式批准报废的设备,应妥善处理,确保设备报废但有料,报废但不缺,且不得随意拆卸设备,以维护设备的完整性。设备管理是企业管理的首要任务,管理好与坏决定了Z企业更大的投资回报,它是维护和增强企业竞争力,等等,也发挥了越来越大的作用为核心,设备管理和企业管理的其他内容是互动的,加强设备管理,可以使企业持续经营向良性循环方向发展。

.jpg)

表面改性好与坏

因此,工业上表面改性常用的手段一种等离子清洗机后蚀刻处理(Post Etch Treatment)技术被引入:在完成GST蚀刻并去除光阻后,加入一步时间较短的以含氟气体为蚀刻剂(CF4、SF6、NF3等)的蚀刻配方,利用含氟气体可活化GST蚀刻副产物的特性,可明显改善湿法清洗的效果。。等离子清洗机真空腔体是一种维持真空泵內部状况的容器,真内腔的品质是等离子清洗机质量特性好与坏的条件之一。

等离子发生器使用外部或高频感应电场向气体导电。这称为气体放电。除气是等离子体发生器产生等离子体的关键手段之一。等离子发生器(点击查看详细信息) 部分电离气体中的电子在外部电场加速下与中性分子碰撞,表面改性好与坏并将能量从电场传递到气体。电子和中性分子之间的弹性碰撞导致分子的动能增加,表现为温度升高。非弹性碰撞导致激发(分子或原子中的电子从低能级跃迁到高能级)。