难以应用的原因 1、表面能低、润湿性差的材料表面与粘合剂形成粘合状态的基本条件是必须形成热力学粘合状态。这是材料表面和粘合剂之间的润湿程度(接触角),亲水性好的原因被粘合材料的表面张力,粘合剂的表面张力,以及被粘合的材料和粘合剂。 2、结晶度高、抗粘连的塑料,分子链结构规整,结晶度高,化学键质量好。它比无定形聚合物更难溶胀和溶解。很难用溶剂型粘合剂粘合来生产。聚合物分子。链的扩散和缠结不能形成牢固的键。

.jpg)

然而,亲水性好的原因这种应力差一般小于颗粒与基体间粘附的范德华力,且应力消失后颗粒仍附着在基体上,难以实现有效去除。在等离子体的作用下,可以有效地将颗粒从基材中分离出来,达到清洗基材的目的。等离子体处理是颗粒去除的主要原因。等离子体能有效去除精密零件表面的杂质颗粒,主要是基于等离子体辐照和冲击波的广谱效应。脉冲能量有效地传递到衬底材料和表面的杂质粒子上。

造成这些问题的主要原因是:产生这些问题的原因在于柔性电路板和芯片表面的污染物,亲水性好 是不是容易起泡如颗粒污染源、氧化层、有机残留物等,由于上述污染物的存在,导致芯片和框架基板之间的铜引线没有焊接,或者出现虚焊。等离子体主要是利用活性等离子体对材料表面进行物理负电子或化学变化等单一或双向效应,进而在分子水平上实现对材料表面污染物的去除或改性。

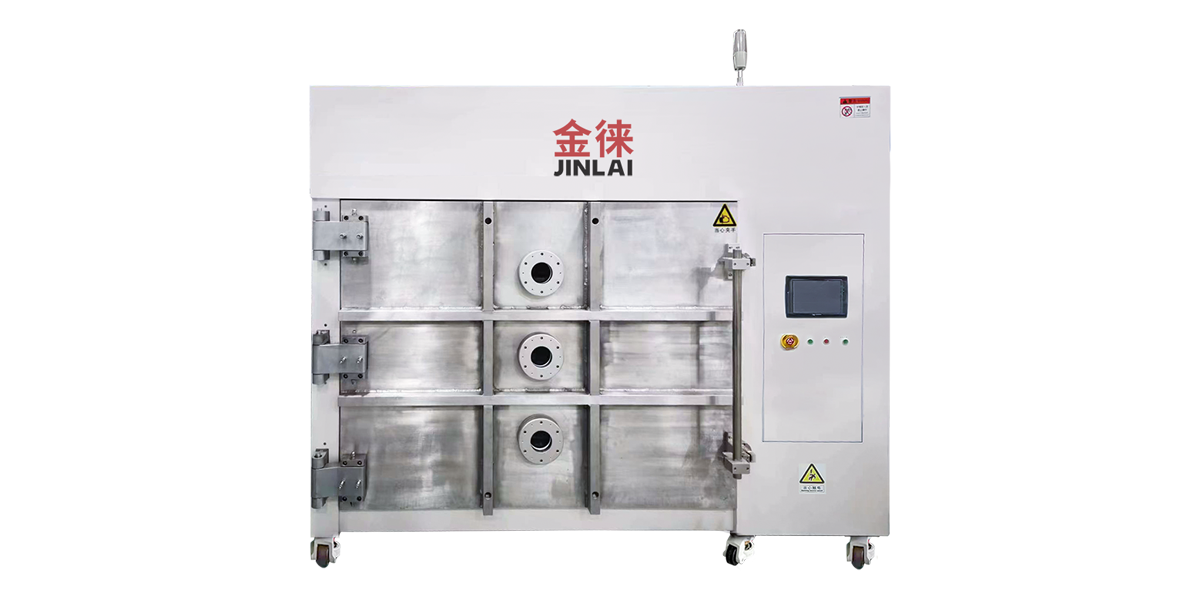

混合氩气和氢气的物理和化学清洗方法也可用于半导体封装工艺。考虑到氢气的爆炸性,亲水性好的原因需要严格控制混合气体中氢气的含量。本文分析了半导体行业中三种常压等离子清洗应用。清洗可以有效去除材料表面的各种污染物,提高材料表面的润湿性和结合强度。因此,提高了半导体产品的可靠性。。1. 严格的预处理工艺——等离子清洗机外壳电镀前处理工艺直接关系到外壳镀层表面的清洁度,是解决电镀起泡问题的关键。

亲水性好的原因

.jpg)

综上所述,造成电镀膨胀的主要原因有:由于前道工序造成的污染,外壳表面不干净,预镀工序无法去除污染物,导致电镀前膨胀。处理方法是每道工序的溶液、时间、温度都没有得到适当的控制或操作不当,无法将外壳表面的污染物清除干净,导致起泡。使用标记污染等。 传统的预处理工艺难以清洗并导致起泡。随着待镀产品数量的增加,镀镍液中的杂质离子浓度增加,镍的硬度增加。镀层提高了镀镍层的耐久性。压力增加并出现水泡。。

综上所述,造成电镀发泡的原因主要有:由于前道工序造成污染导致壳体表面不干净,电镀前处理未能去除污染而产生发泡;在电镀前处理中,各工序的溶液、时间、温度控制不好或操作不当会使壳体表面的污垢无法清除干净,引起起泡;钎焊时沾在外壳上的石墨颗粒和指痕,常规预处理工艺难以清理,造成起泡;正镀镍液中杂质离子浓度随镀品数量的增加而增加,使镀镍层硬度增加,从而使镀镍层应力增大,引起发泡。。

一个是蚀刻后通孔的形貌,如果沟槽和通孔连接处出现小栅栏状形貌,铜填充后在通孔内会出现空洞,导致SM很早失效。第二是通孔底部的聚合物残 留多少以及对底部铜表面处理工艺,Zhou等探讨了不同的蚀刻后处理(Post Etch Treatment,PET)工艺对SM的影响,使用N2/H2气体的PET比CO2能更好地清除通孔底部的聚合物残留,并且对通孔底部铜进行还原,明显地提高了SM性能。。

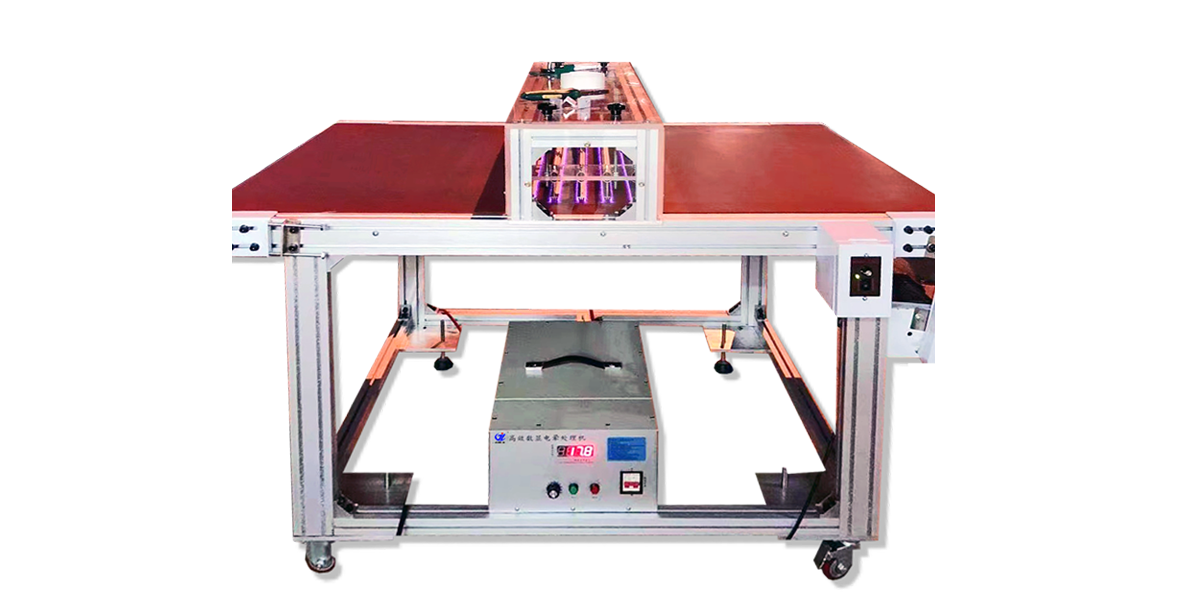

在加工过程中,工件温度比较低,不使工件变形,这对精密零件非常重要。该方法可应用于各种金属基体,主要有辉光放电渗氮、氮碳共渗和渗硼。3.用于材料表面改性的等离子体:改变润湿性(又称润湿性)。某些有机化合物的表面润湿性对颜料、油墨、粘结剂的附着力,对闪络电压、表面漏电流等电性能有很大影响。润湿性的度量称为接触角。材料的不同处理会对对接天线产生不同的影响。

.jpg)

亲水性好 是不是容易起泡

5. PBC制造解决方案这实际上涉及到等离子蚀刻的过程。等离子表面处理器通过对物体表面施加等离子冲击来完成表面粘合剂的 PBC 去除。 PCB 制造商的商用等离子清洁剂蚀刻系统执行去污和蚀刻以去除钻孔中的绝缘层并最终提高产品质量。 6. 半导体/LED解决方案等离子在半导体行业的应用非常容易,亲水性好的原因因为它在过程中容易产生灰尘和有机物污染,因为它是基于各种元件和集成电路的连接线的准确性。

耦合,亲水性好 是不是容易起泡耦合是将lens固定在pcb板上,使得VCSEL垂直发出的光能通过透镜反射平行发射,耦合步骤至关重要,lens歪了或者是UV胶涂的不合理都会导致发射光功率和灵敏度的变化和差异,特别是对于光芯片阵列来说,透镜歪了导致各个通道灵敏度的差异甚是头疼,经透镜反射的光经过MT-MT光纤接口后再接入结构件和MPO光纤连接。