微组装产品生产工序众多,工作量庞大,极易在物料传递环节引入污染,极易影响工艺质量,如芯片粘结强度、热耗散性能、引线键合强度等,严重影响产品功能和可靠性。为了方便芯片与陶瓷基板上电路导通,设计在其面上镀金,面积大小和芯片面积相符,将芯片相应放置在镀金区位置,在镀金陶瓷基板制作完成后,电路组装之前,基板表面不可避免地会引入有机污染物,这将导致后续引线键合过程中键合不上或键合引线拉力值减小,使得可靠性下降。

微组装产品生产工序众多,工作量庞大,极易在物料传递环节引入污染,极易影响工艺质量,如芯片粘结强度、热耗散性能、引线键合强度等,严重影响产品功能和可靠性。为了方便芯片与陶瓷基板上电路导通,设计在其面上镀金,面积大小和芯片面积相符,将芯片相应放置在镀金区位置,在镀金陶瓷基板制作完成后,电路组装之前,基板表面不可避免地会引入有机污染物,这将导致后续引线键合过程中键合不上或键合引线拉力值减小,使得可靠性下降。

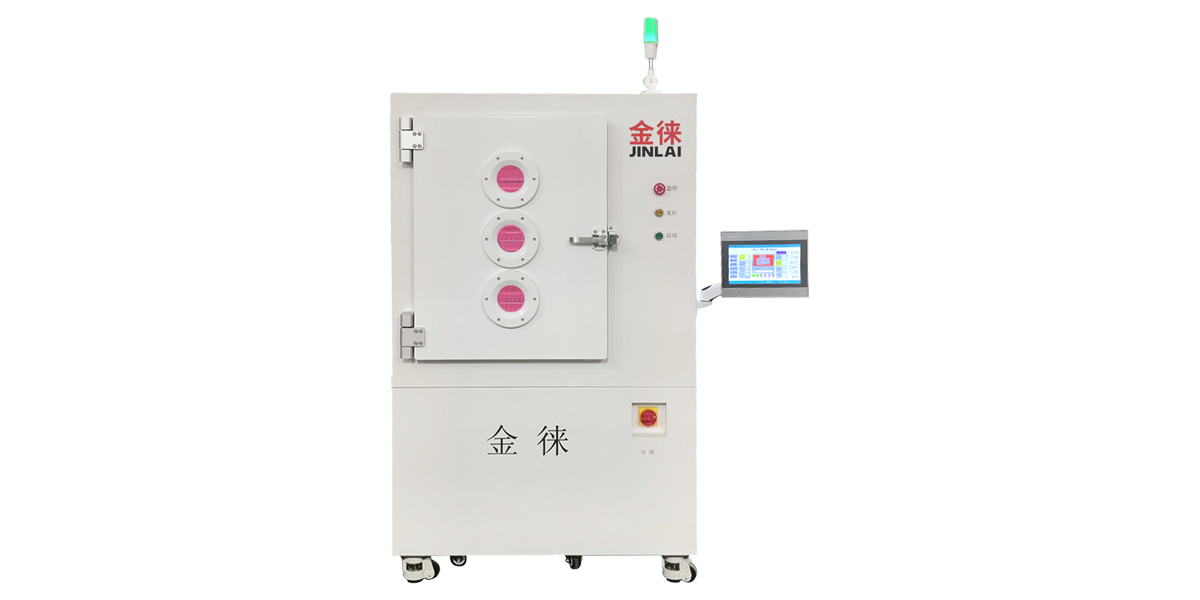

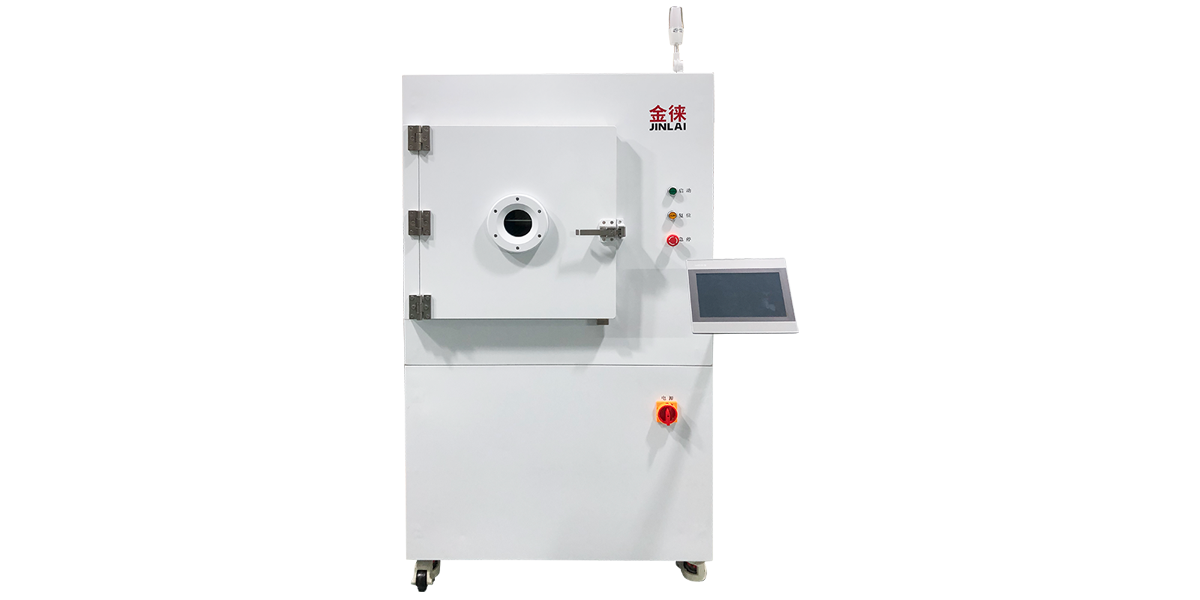

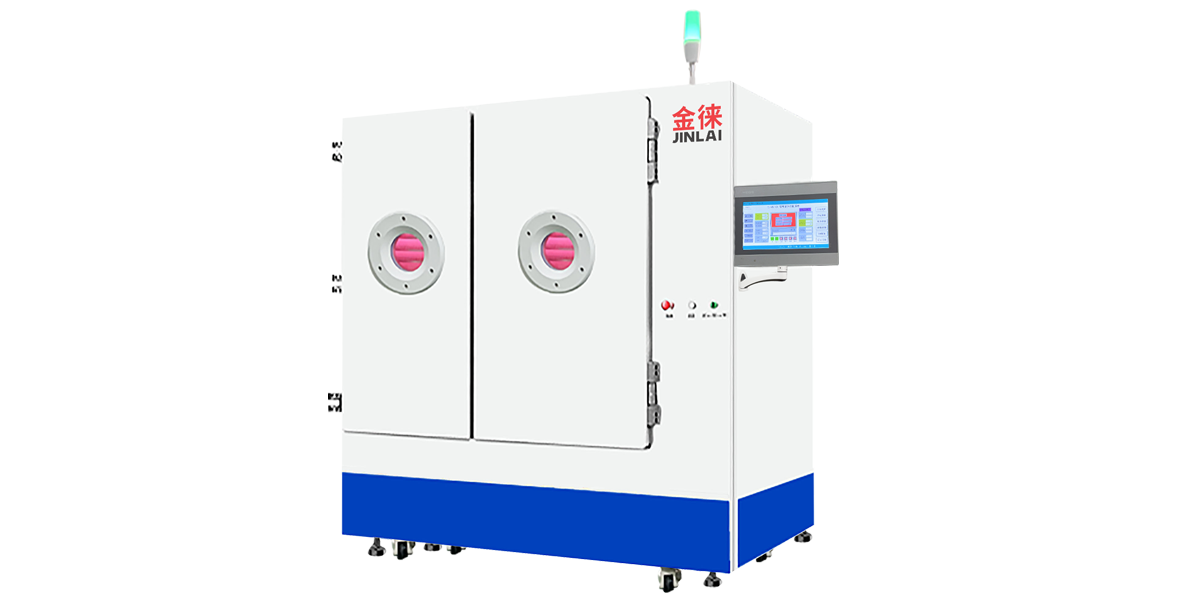

镀金陶瓷基板等离子清洗机能够去除镀金陶瓷基板和元器件表面分子水平污染物,保证连接部分原子间紧密接触,大幅提升芯片粘接强度和金丝键合强度,为产品可靠性奠定基础,是微组装工序的质量保证。

等离子体是物质存在的第四种状态,在一定空间内对气体施加足够的能量,可以使气体发生离化作用成为等离子状态。等离子清洗原理是通过外加高能电子对清洗气体分子进行碰撞,将其激发至等离子状态,期间会产生多种活性组分,一部分活性粒子轰击在被清洗表面进行物理清洗,另一部分活性粒子与被清洗表面接触发生复杂的理化反应实现清洗。通过等离子清洗可以有效清除被清洗表面污染物、改善表面状态、增加材料的粘附性能、提高材料表面的浸润性能,明显改善芯片粘接质量和金丝键合质量。

等离子清洗机工作原理

等离子清洗机结构主要包括控制单元、真空腔体、真空泵三部分。等离子清洗机的工作流程为:腔体抽真空—充入工艺气体—电离工艺气体并清洗—腔体再次抽真空—充入保护气体防止二次污染。清洗首先在真空腔体内单种或者多种清洗所需气体,一般为Ar、O2、N2等,外加射频功率在平行电极之间形成交变电场,电子通过电场加速对工艺气体进行冲击使气体发生电离形成离子,作用在被清洗表面,电离产生的粒子与电子数量达到一定规模,便形成了等离子体。等离子体高速撞击基板和芯片表面,与被清洗表面污染物发生理化反应,实现基板与芯片的清洗,并利用气流将污染物排出腔体。等离子清洗通过去除表面污染物,提高了表面的粗糙度,有助于增加材料之间的结合力,对增加焊点可靠性有明显改善,从而提高产品质量,延长使用寿命。

在微组装产品生产过程中,等离子清洗在组件可靠性控制起重要作用,等离子清洗主要应用在粘接前基板清洗以及金丝键合前镀金陶瓷基板清洗:

(1)粘接前镀金陶瓷基板清洗。在芯片粘接点胶前,如果电路基板上存在污染物,会严重影响基板的润湿性能,阻碍导电胶的平铺、流动。基板上表面张力过大,使胶滴呈圆球状态,减小了相同胶量下基板与芯片的接触面积,降低了剪切力。通过等离子清洗能够大幅提升基板表面润湿性能,提高粘接强度。

(2)金丝键合前镀金陶瓷基板清洗。在芯片粘接固化完成后,金丝键合之前,电路基板或者芯片表面可能残存一些微小颗粒等多余物,它们可能导致金丝与基板之间、金丝与芯片焊盘之间键合强度下降,还有可能严重影响电气性能,造成产品失效。在金丝键合前对贴片后陶瓷基板进行等离子清洗,有助于防止多余物引入,提高键合质量。

镀金陶瓷基板等离子清洗前后对比

等离子清洗的目的是为了改善镀金陶瓷基板表面的润湿性,经有关研究知大多数污染物和氧化物呈现憎水性,因此可以通过观察润湿角判定基板润湿性能。等离子清洗的作用体现在水滴在镀金陶瓷基板上的润湿性、延展性,润湿性好的基板表面呈现亲水性,润湿角为锐角;润湿性差的基板表面呈现憎水性,润湿角为钝角。在进行水滴实验时,为了更加直观的对实验结果进行分析,对不同实验条件的镀金陶瓷基板进行了标号,并对水滴进行了上色处理。水滴实验润湿角实图如图1所示。

图1 镀金陶瓷基板等离子清洗前后水滴角对比

经对比实验结果观察,1号基板在空气中暴露时间较长,并经过多次实验氧化严重,水滴滴在基板上,聚集成球状,润湿角为较大的钝角;2号基板未经过清洗,水滴滴在基板上,聚集成球状,但弧度明显小于氧化后的基板,润湿角成较小的钝角;3号基板经过等离子清洗,水滴滴在基板上,水滴平铺,不呈球形,润湿角成锐角。

通过水滴实验可以明显观察出等离子清洗后水滴在镀金陶瓷基板上接触角的变化,经过等离子清洗的镀金基板的润湿性明显得到改善,减小了润湿角。 24822

24822