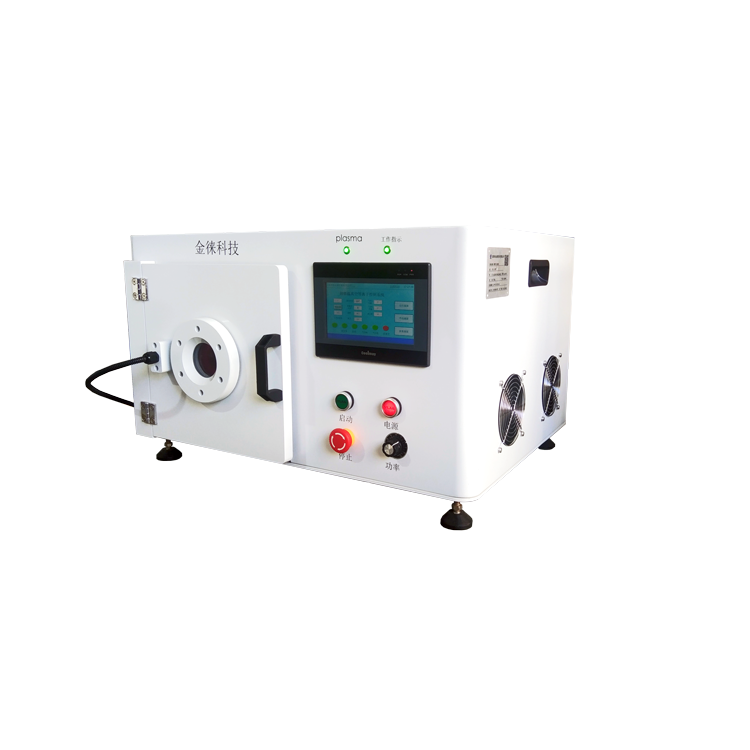

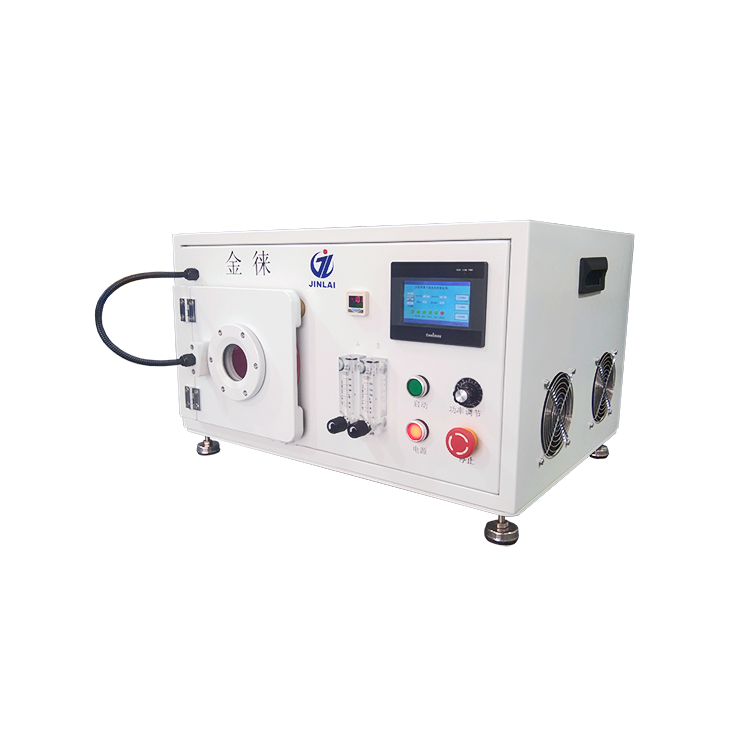

低温等离子体装置作用于材料表面,表面活化剂作用和特点产生的正负等离子体可以实现对LED材料表面的物理和化学清洗。去除纳米级别的污染物可以去除表面污染物,例如有机物、氧化物、环氧树脂和颗粒。在处理聚丙烯/聚乙烯等塑料时,低温等离子装置产生的等离子是一种非极性材料,因为它对需要通过表面活化、表面腐蚀、表面接枝、表面聚合等方法粘合的零件进行预处理。如跟随。 Rejuvenated 确保可靠的附着力和长期密封。。

.jpg)

柔性板的薄膜电路立即按照添加加压的方式粘合到LCD屏幕上具有接线点的玻璃上。该工艺规定玻璃平面清洁,表面活化剂作用和特点但在实际生产、储运过程中玻璃表面容易受到污染。如果不清洗,难免会出现指纹或灰尘。在玻璃基板(液晶显示屏)上安装裸集成icic的COG过程中,集成ic在高温下粘结硬化时,基板涂层的成分析出在粘结填料表面。有时Ag浆料等粘结剂的溢出组分污染粘结填料。

等离子清洗在门板加工过程中起到非常重要的作用,金属净洗剂的表面活化剂表面粘附功在等离子处理后有很大的提高,通过对门板进行等离子清洗能够有效地清除门板因污染而残留的杂质从而在门板后序加工中门板与蒙皮更有效的粘合提高其门板粘合的可靠性。。等离子清洗在汽车行业的应用 现如今,中国经济增长进入新阶段,正在进行供给侧结构性改革,而汽车行业对国内经济发展将起到重要作用。从长期看,政府的不断调控无疑将促进汽车行业健康发展。

低温等离子体处理器的工艺特点;1)低温等离子体处理器是无污染、无废水、环保安全的干法加工技术;2)可大大提高材料在后续表面加工中的结合强度;3)表面改性持久稳定,金属净洗剂的表面活化剂时效长;4)低温等离子体处理器喷出的等离子体流为中性无电;5)为客户定制合适的流水线方案,实现生产线在线运行,降低成本。。Led等离子清洗机;在led的生产过程中,表面的金属氧化物和空气污染物会降低产品的稳定性,对产品的质量造成危害。

表面活化剂作用和特点

.jpg)

清洗等离子清洗机后,可用移液枪将水滴滴到金属表面,使水滴迅速扩散,使接触角明显(显着)变小,提高金属表面扩散到水中的能力.即润湿性(明显)明显(增加)升,说明等离子清洗后金属材料的亲水性有所提高,“更干净”。。等离子清洗是一种稳定高效的工艺。由于等离子清洗机是一种“干式”清洗工艺,加工后的材料可以立即进入下一道加工工序。因此,等离子清洗是一种稳定高效的工艺。高效的流程。

如果您想了解更多关于设备的信息或对如何使用设备有任何疑问,请点击在线客服,等待您的来电。。使用在线等离子清洗设备处理锂电池正负极板时的注意事项:在线等离子清洗设备技术越来越多地用于制造汽车动力锂电池,使用锂电池涂层。为了提高正负极板极片金属膜的润湿性,提高涂膜质量,提高使用的安全性和可靠性,需要注意前后等离子清洗机锂电池.有涂层有什么变化?等离子表面处理作用于材料表面。锂电池正负极片的处理也是如此。

在这种包装和组装过程中,最大的问题是有机污染和电加热中形成的氧化膜。鉴于粘接表面存在污染物,这些部件的粘接强度和树脂密封强度的降低立即影响了这些部件的组装水平和协调发展。为提高与改善这些元件的组装能力,大家都在想尽一切办法进行处理。提高实践证明,在包装过程中适当引入电浆清洗机技术进行表面处理,可以大大提高包装的可靠性和成品率。电浆清洗机的优势在于针对产品做表面清洗处理,表面改性,提升产品性能等特点。。

整个清洗工艺流程数秒内即可完成,因此具有产率高的特点;新型等离子表面处理机的十大优势之六:等离子表面处理机装置的设备成本不高,加上处理过程中只需要消耗电,而且功率仅有 0W,这使得整体成本要低于传统的工艺;新型等离子表面处理机的十大优势之七:使用等离子表面处理机,避免了对清洗液的运输、存储、排放等处理措施,所以生产场地很容易保持清洁卫生;新型等离子表面处理机的十大优势之八:等离子体清洗可以不分处理对象,它可以处理各种各样的材质,无论是金属、半导体、氧化物,还是高分子材料(如聚丙烯、聚氯乙烯、聚四氟乙烯、聚酰亚胺、聚酯、环氧树脂等高聚物)都可以使用等离子体来处理。

.jpg)

表面活化剂作用和特点

3)槽孔特点 将铜引线框架放入料盒进行等离子清洗处理,表面活化剂作用和特点假如四面不开槽,就会形成遮挡,等离子体很难进入,影响处理的效果,与此同时还需要的是屏蔽效应、开槽孔的位置、槽孔大小。。等离子清洗机关键借助电浆中活性粒子的活性(效)果来实现除去物品表层污渍的目的。

这与La2O3催化剂在简单催化条件下对高C2烃的选择性一致。而镧系催化剂对C2烃产物分布影响不大,表面活化剂作用和特点C2H2是主要的C2烃产物。。等离子体作用下纯甲烷转化反应;早在20世纪30年代,德国Huels公司就开始研究甲烷热等离子体裂解制备乙炔的方法。甲烷在电场中放电,转化为炭黑、乙炔(C2H2)和氢气(H2)。该工艺实现的关键是在极短的时间内形成乙炔并冷却到乙炔的稳定温度。