1.热熔胶和冷胶的特点:热熔胶在一定熔化温度下呈流体状态,热熔胶附着力训练方法由自动撒胶器自动注入灯体上的胶槽中。冷却速度快,生产效率有很大优势,适合大批量生产。但随着汽车灯具功率的不断增大,灯具温度也越来越高,热熔胶已不能满足大功率灯具的高温需求。冷胶的特点:常温下呈流体状态,常温下会自然凝固。随着时间的延迟,连接力会越来越强。手工涂胶适用于小批量生产。密封效果和耐温性远好于热熔胶,但需常温静置24小时凝固。

热熔胶附着力促进.jpg)

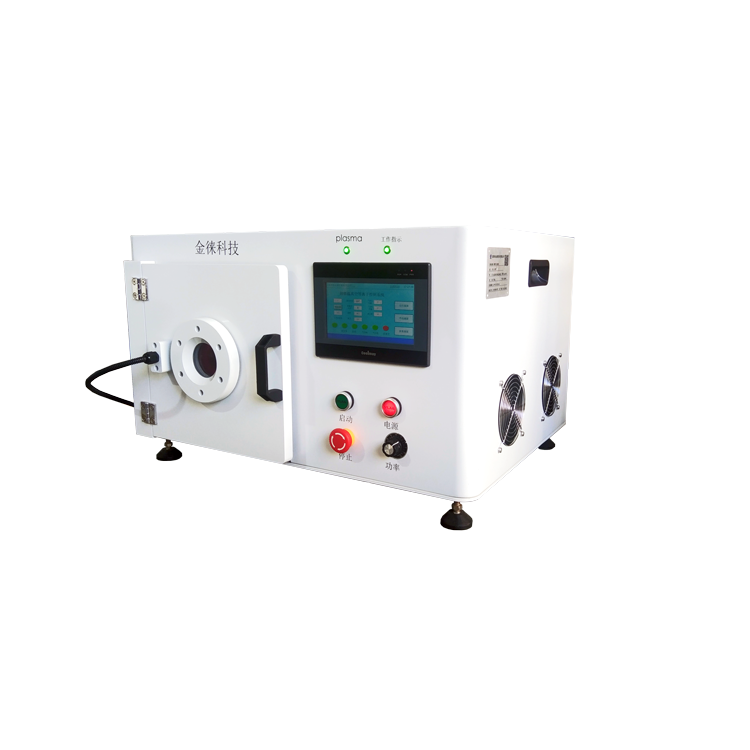

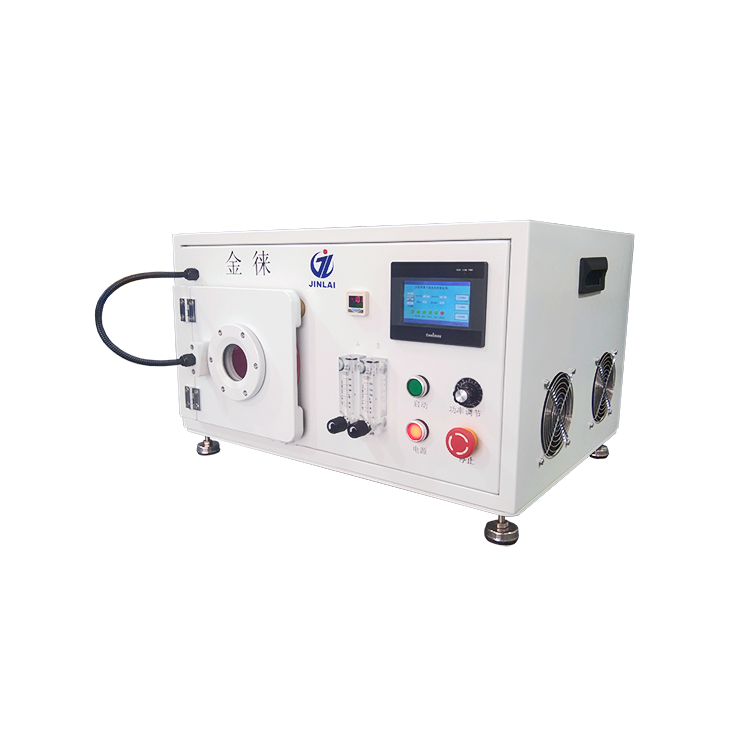

根据实际情况,热熔胶附着力训练等离子体设备清洗TP模块显示出以下优点:1.-等离子设备表面活性增强,与外壳结合更加牢固,避免脱胶问题;2.-等离子设备热熔胶展开均匀,形成连续的粘接面,TP与壳体之间无缝隙;3.由于表面能的增加,热熔胶可以在不降低粘接性的情况下涂得更薄,可以减少胶水用量,降低(低)成本(约可节省1/3的胶水消耗)。此外,与同类设备相比,-Plasma设备在加工过程中的优势也更加明显。

以前常用于方便绘画和印刷。手工抛光效率低,热熔胶附着力训练对外观有严重影响。在脱胶方面,热熔胶和其他优质粘合剂可以防止一些脱胶并增加成本。即使在脱胶后,仍有投诉和退货问题。等离子体装置产生的等离子体中粒子的能量一般为几到几十个电子伏特,这使得有机生物聚合物的离子键可以完全形成新的键,但比聚合物的结合能要低得多。它是一种原材料,不磨损,不影响基体的性能。

低温等离子体在汽车车灯制造工艺中的应用 一:热熔胶与冷胶的特点:热熔胶的特点在一定熔解温度下处于流体状态,热熔胶附着力训练方法由自动涂胶机自动注入灯体上胶槽,冷却速度快,生产效率占有及大优势,因而适合于批量生产。但随着汽车车灯的功率不断的增加,车灯的温度也越来越高,热熔胶已经不能适应大功率车灯的高温需要。

热熔胶附着力促进

热熔胶附着力促进.jpg)

热熔胶的特点:在一定熔化温度下处于流体状态,由主动涂胶机主动注胶,冷却速度快,产胶力占较大优势,因此适合批量生产。 冷胶粘剂的特点:在常温条件下处于流体状态,在常温条件下会自然凝结,随时间推移,联合力会越来越强,手工涂胶,适合小批量生产,密封效果比热熔胶好,但在常温条件下需要静置24小时后再凝结,需要工装和工艺配合,生产周期比热熔胶时刻长。

但随着汽车大灯功率的不断增加,大灯温度也越来越高,而热熔胶已不再适合大功率大灯的高温需求,因此需要等离子清洗机进行大灯的生产。冷胶在室温下是流体状态,在室温下自然会凝固,随着时间的推移,其结合力会越来越大。生产汽车灯,主要使用手工粘合,适合小批量生产,其密封效果和耐热性比热熔胶,但需要在室温下固化24小时后,还需要使用过程中,生产周期是正常的。

由于近两年在终端产品中的广泛应用,该技术与曲面屏技术相比已经非常成熟。 然而,在超窄边框生产中仍存在一些细节问题。由于该技术正在尽可能缩小边框,TP模块与手机外壳的热熔胶粘接面较小(宽度小于1mm),这也导致了生产过程中粘接不良、溢出胶、热熔胶扩展不均匀等问题。 值得一提的是,等离子火焰机为这些同时困扰模块厂和终端厂的问题找到了解决方案。

此前,为了方便涂装和印刷,一般采用人工打磨,但效率低下,严重影响内饰美观。在防止脱胶方面,热熔胶和其他优质粘合剂可以防止一定程度的脱胶。先不说成本高,一旦脱胶,就有投诉和退货的问题。离子装置发射的等离子体中粒子的能量一般在几到几十个电子伏特左右,大于高分子材料的结合能(几到10个电子伏特),这是一种有机聚合物。新加入。但它远低于高能放射线,只包含材料表面,无磨损,不影响基体性能。

热熔胶附着力促进.jpg)

热熔胶附着力训练方法

需要工装和工艺配合,热熔胶附着力训练方法生产周期比热熔胶长。二是研究创建等离子表面处理器在车灯生产中的实践。几乎所有的前照灯都使用胶粘剂,以满足配光镜和外壳之间防泄漏的要求。如果冷胶工艺得当,再加上自身的价格优势,可以取得既便宜又优质的固井效果。用低温等离子体对粘结表面进行预处理使这成为可能,低温等离子体表面处理器设备使这一工艺在连续生产模式和成本实现上最终为用户所接受。