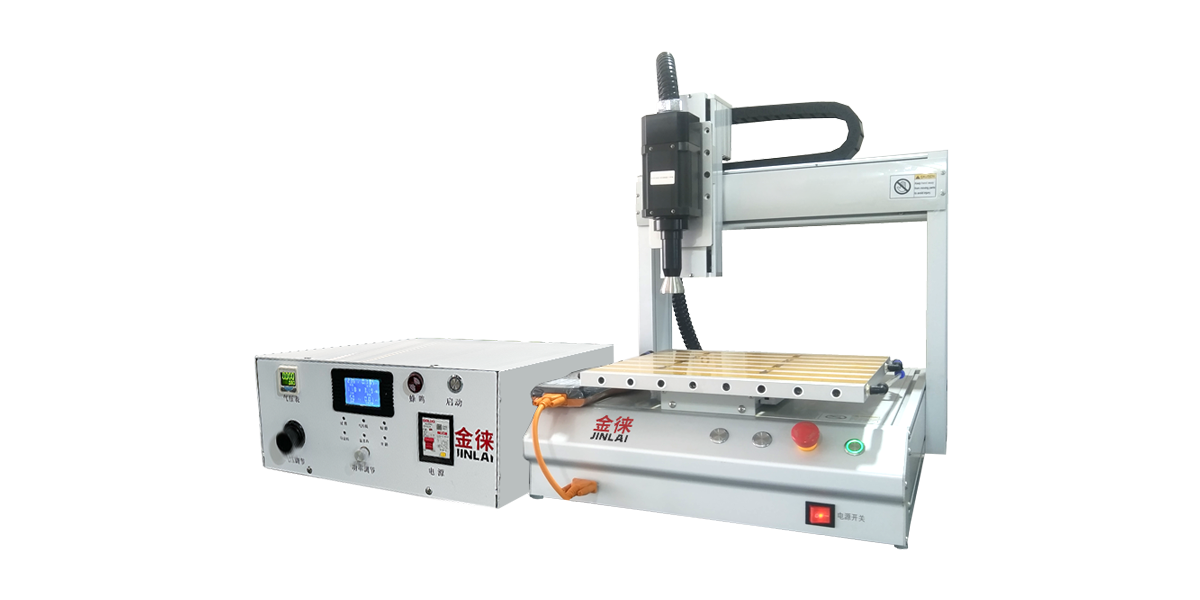

与传统清洗方法相比,激光表面改性用于防腐激光清洗的优点主要集中在:(1)清洗参数可调,可实现精准清洗且清洗范围广泛;(2)清洗对基材的损伤小,保证清洗后基材性能不变;(3)“绿色”清洗方式对环境污染较小;(4)清洗效率高,成本低更易实现自动化。激光清洗技术的众多优势使其更适应今天的清洗行业发展,所具有的巨大潜力,必然会取代传统清洗方式。

.jpg)

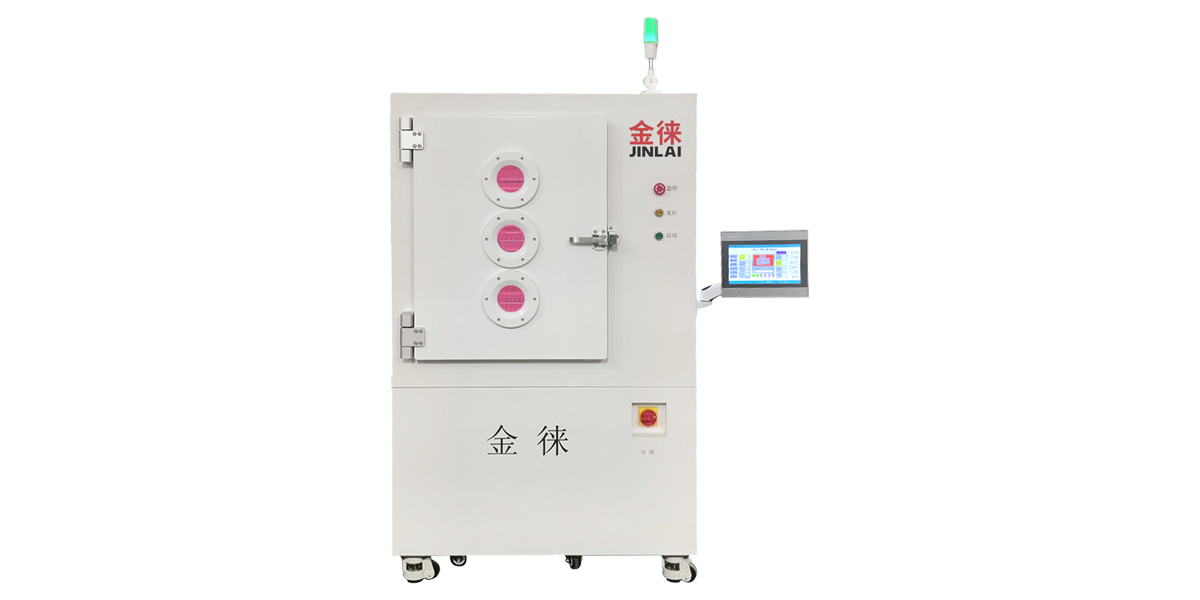

人工方法——一般有放电法、辐射法、真空紫外、激光、燃烧、冲击波、场电离等。放电方法包括直流放电、低频放电、高频放电、微波和感应方法。它使用 13.56MHz 高频电源在设备内部产生辉光放电。在不同的反应室条件下实现不同的反应机理,激光表面改性用于防腐可以获得不同的工艺效果。等离子表面处理技术的一个重要优势是它的多功能性。等离子表面处理可用于各种材料的表面活化、清洁、蚀刻和沉积。。

等离子清洗机处理航空航天电气连接器等离子是一种电中性、高能、完全或部分电离的气态材料,激光表面改性用于防腐借助高频电磁振动、无线电频率、离子、含有电子、自由基或微波等反应性粒子,高能量射线、电晕放电、激光、高温和其他条件。等离子清洗是通过将所含的活性颗粒与污染物分子反应,将其从固体表面分离出来,其前提是有效去除材料表面的灰尘和其他污染物。航空航天领域对电连接器的要求非常严格,无表面绝缘子与导线密封件之间的耦合效果很差。

热等离子体是由常压或高压下的致密气体电弧放电或高频放电产生的,激光表面改性发展现状其温度为数千甚至数万开,可使分子和原子解离、电离、结合。冷等离子体的温度在-0K之间,通常由稀薄气体在低压下通过激光、射频或微波电源辉光放电产生。等离子体是一种具有一定电离度的气体--等离子体与普通气体的主要区别在于成分和性质。普通气体由电中性分子或原子组成,等离子体则是带电粒子和中性粒子的集合体。

激光表面改性发展现状

.jpg)

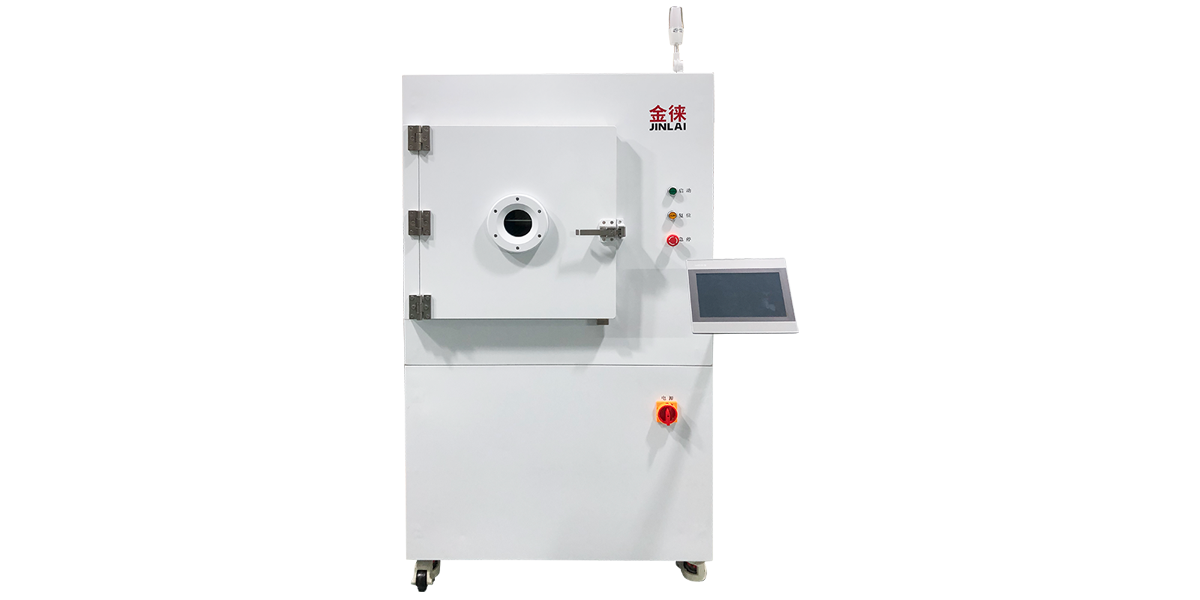

车用动力锂离子电池电芯处理是生产装配过程中的重要环节,包括封边和电极凸耳整平。电极耳片平整后采用等离子清洗机进行清洗,可去除有机物和微小颗粒,提高后续激光焊接的可靠性。车用动力锂电池分为正负极,是从电芯引出的金属带。一般来说,电池的正负极是充放电时的接触点。接触面的清洁与否会影响电气连接的可靠性和耐久性。在生产过程中,锂电池的电极耳经常出现凹凸不平、弯曲甚至变形等现象,从而导致假焊、假焊、短焊等现象。

从下图可以看出,经过射频等离子清洗后,焊锡在管壳上表现出良好的润湿性,没有清洗干净的管壳。焊锡润湿不良的问题。等离子清洗镀镍外壳焊接效果比较改进了油墨和盖板焊接 DC / DC 混合电路盖板打标工艺包括激光打标、丝网印刷和喷墨打标。其中,封面表面采用丝网印刷和喷墨打标。墨水。由于部分盖板表面光滑,表面能低,油墨在盖板表面容易渗透和聚集,导致印刷透明度差,耐溶剂性低。

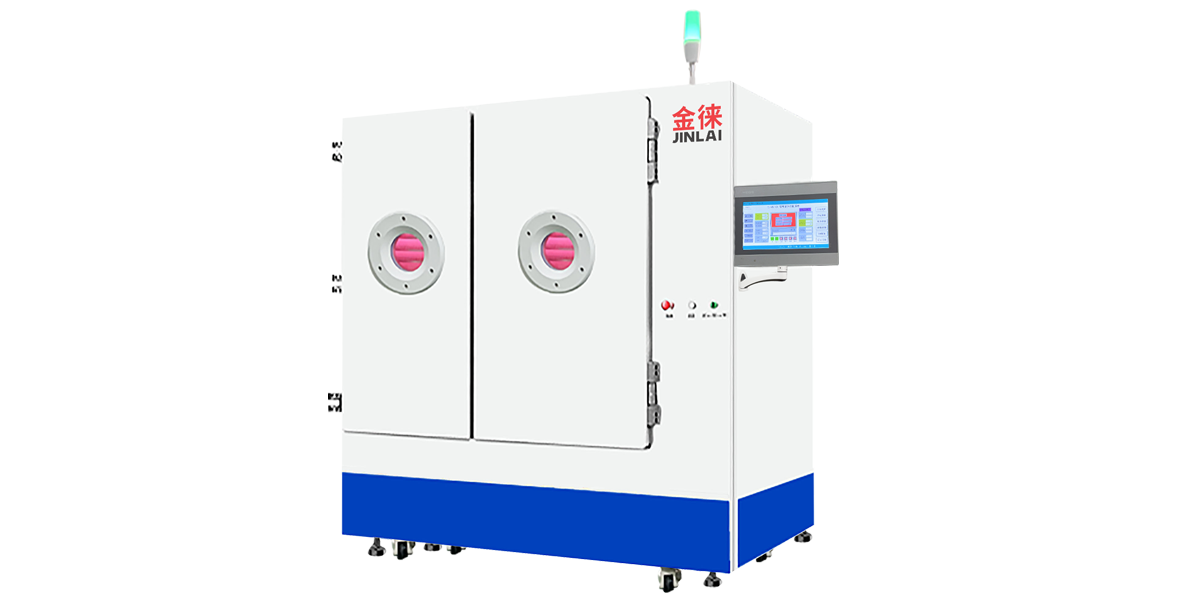

三分之一微电子器件设备采用等离子体技术;高分子材料百分之九十都要经过低温等离子体的表面处理和改性。科学家预测:二十一世纪低温等离子体科学与技术将会产生突破,低温等离子体技术在半导体工业、聚合物薄膜、材料防腐蚀、等离子体电子学、等离子体合成、等离子体冶金、等离子体煤化工、等离子体三废处理等领域对传统工艺将有革命性的改变。

大气压等离子体用于去除面板和内层形成具有薄间距的电路后可能残留的光刻胶残留物。通常在与内层相同的浴槽或喷雾室中使用湿法工艺去除外层光刻胶。防腐剥离是单槽操作,但显影剂和剥离剂的清洗寿命都很短(通常以几小时计),而且这些操作会产生大量的废处理液,受常压等离子清洗剂处理的影响很大。被简化为。。聚乙烯PE丝印预处理等离子清洗机可以在没有低压真空环境的情况下进行在线加工,降低成本。

.jpg)

激光表面改性用于防腐

看似神秘的等离子体并不少见。很常见的等离子体是高温电离气体,激光表面改性用于防腐如电弧、霓虹灯、荧光灯发光气体、太阳、闪电、极光等。等离子体广泛应用于半导体行业、新能源行业、高分子薄膜、材料防腐、冶金、煤化工、工业废弃物处理、医疗行业、液晶显示组装、航空航天等领域。带电粒子在等离子体中相互作用,其性能非常活跃。利用这一特性,可以实现对各种材料的表面改性。表面技术主要应用于以下两个方面。

虽然在材料和设备方面处于世界领先地位,激光表面改性发展现状但损失是无法掩盖的。根据Omdia最新的Z统计数据,到2020年,全球十大半导体制造商中没有一家日本厂商。他们进一步指出,与全球半导体收入增长形成对比的是,日本十大半导体制造商中有一半去年收入出现下滑。从这一点可以看出日本半导体的不足之处。考虑到目前的半导体市场,终端设备的现状,加上全球竞争。对于日本来说,半导体的辉煌时代不可避免是一项艰巨的任务。。