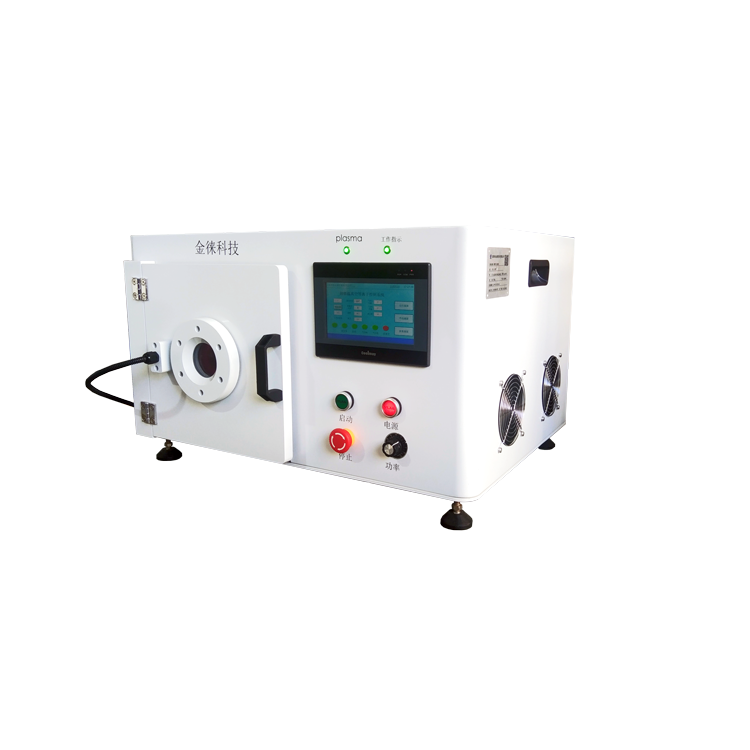

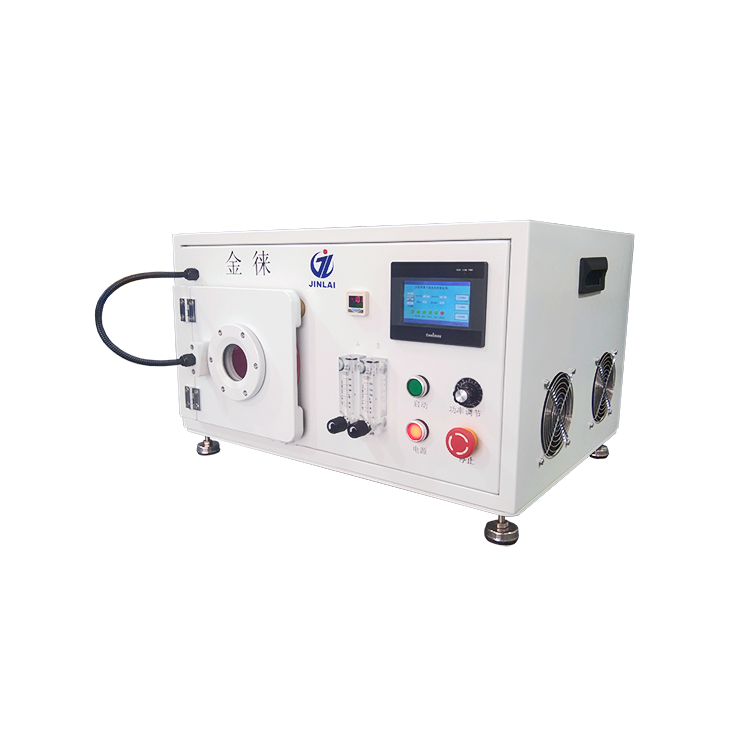

用真空等离子清洗机处理玻璃主要是为了提高玻璃表面的亲水性和粘接性,喷漆附着力怎样检验以便于解决玻璃镀膜、喷漆、粘接等等问题。真空等离子清洗机处理玻璃有什么技术特点呢?1.环保:无需添加化学药剂,对环境无污染,对人体也无害。2.广适性:不分处理对象的基材类型,均可进行处理,如玻璃、金属、半导体、氧化物和 大多数高分子材料都能很好地处理。3.低温:接近常温,不会破坏玻璃表面原有的特性。

.jpg)

塑料行业:等离子清洗后的塑料与橡胶、金属、玻璃等的预附着处理,喷漆附着力怎样检验可显着提高表面活性。玩具、手机壳、电脑壳、文具盒等在喷漆前都经过预处理。这篇文章的来源是:。手机外壳等离子键合和笔记本外壳涂层 手机外壳等离子键合等离子表面处理机 手机外壳通常带有品牌LOGO或装饰条,让您的手机看起来更加精致和高端。传统上,手机壳由ABS制成,具有较高的表面张力,因此通常不需要进行处理。

如果您想更深入了解等离子清洗机的相关知识,金属件喷漆附着力的因素可以咨询在线客服,期待您的来电。最后提醒大家,无论使用什么机器,都要注意防护,正确操作,人身安全最重要!。低温等离子体清洗技术是一种干洗方法,主要具有表面活化、聚合、接枝等功能。材料只有具有良好的润湿性,才能在喷漆、粘接、印刷等工艺中粘接。而一般材料在未进行特殊处理时,表面润湿性和张力较低,需要通过低温等离子清洗机进行预处理,以保证更好的工艺效果。

..隐形眼镜用等离子清洗设备进行表面处理以确保用户的安全和舒适是非常重要的。。未来技术:从大气等离子表面处理技术中诞生的理想表面等离子处理器是对几乎任何材料(包括塑料、金属、玻璃、纸张、纤维和复合材料)进行超精细清洁、表面活化、等离子涂层的重要技术。 Openair® 等离子技术允许将等离子表面处理集成到在线生产系统中。这使得可以使用更便宜的原材料,喷漆附着力怎样检验将不相容的原材料相互结合,并实施高效且环保的制造工艺。

金属件喷漆附着力的因素

.jpg)

2、ic半导体领域:硅片去除氧化膜、有机物;cob/cog/cof/acf等微污染物清洗,提高了密封性和可靠性。3、LED领域:打线前焊板表面清洁,去除有机物。4、塑料、玻璃、陶瓷、聚丙烯与ptfe一样是无极性的,因此这些材料可以在印刷、粘接和涂层之前进行等离子体处理。同样,等离子体可以清除玻璃和陶瓷表面的轻微金属污染。硅胶类键盘、连接器、聚合物表面改性都可以提高印刷和涂装的可靠性。

下面我们来说说等离子处理器被广泛应用的原因:1.环境保护等离子体发挥作用的过程从气体到固体是连贯的,不消耗水资源,不添加化学物质,对周围环境无污染。2.广泛性等离子体处理器的使用一般不考虑加工对象的基本材料种类,都可以进行处理,对于金属、半导体、氧化物和大多数高分子材料,如聚丙烯、聚酯、聚酰亚胺甚至聚四氟乙烯等都可以进行很好的处理,并且可以实现整体和局部负责的结构清洗处理。

采用特别设计的熔点为183℃、直径30mil(0.75mm)的焊料球62/36/2Sn/Pb/Ag或63/37/Sn/Pb/Pb,用普通回流焊炉进行回流焊,加工温度不得超过230℃。然后用CFC无机清洗剂对衬底进行离心清洗,以去除残余的焊料和纤维颗粒,随后进行打标、分离、检验、测试和包装。以上就是引线键合PBGA的封装工艺。

03电镀条件的设以决因素 1﹑电流密度选择2﹑受镀面积大小3﹑镀层厚度要求4﹑电镀时间控制 04外观检验 1﹑镀层膜厚量测工具为X-Ray测量仪2﹑受镀点完全镀上﹐不可有遗漏未镀上之不正常现象3﹑镀层不可变黑或粗糙﹑烧焦4﹑镀层不可有麻点﹑露铜﹑色差﹑孔破﹑凹凸不平之现象5﹑以3M600或3M810之胶带试拉﹐不可有脱落之现象 研磨(磨板):研磨是FPC制程中可能被多次利用的一个辅助制程,作为其他制程的预处理或后处理工序,一般先对板子进行酸洗,微蚀或抗氧化处理,然后利用尼龙轮刷对板子的表面进行刷磨以除去板子表面的杂质,黑化层,残胶等。

.jpg)

金属件喷漆附着力的因素

在手动检漏状态下,喷漆附着力怎样检验打开真空泵,继续抽气10分钟,记录下真空值,然后手动关闭真空电磁阀,同时打开检漏按钮。每分钟的值为3.2 Pa /。 min≤6.0 Pa/min,符合条件。 (3) 咬蚀试验:7-14 mg/min 认证。 (4) 同质性检验:75%以上合格。 (5)运行测试:运行24小时后无异常。。等离子设备具有广泛的社会应用需求,从表面微加工到改进的表面处理。

这主要是由于智能汽车的广泛使用带来的被动设备需求激增。新能源汽车将于2021年一季度开始销售,金属件喷漆附着力的因素被动元件需求有望暴增。因此,被动元件短缺是一个长期的局面。林永宇认为,28nm以上制程的主芯片短缺问题将在明年下半年逐步缓解。 “最近,我们与上游晶圆厂、封测厂,以及一些新能源厂商的接触比较频繁。一些导致我们目前供应链紧张的因素明年可能会消失。例如,随着每年明年下半年,成为即使不完全消失也可以控制的新常态。