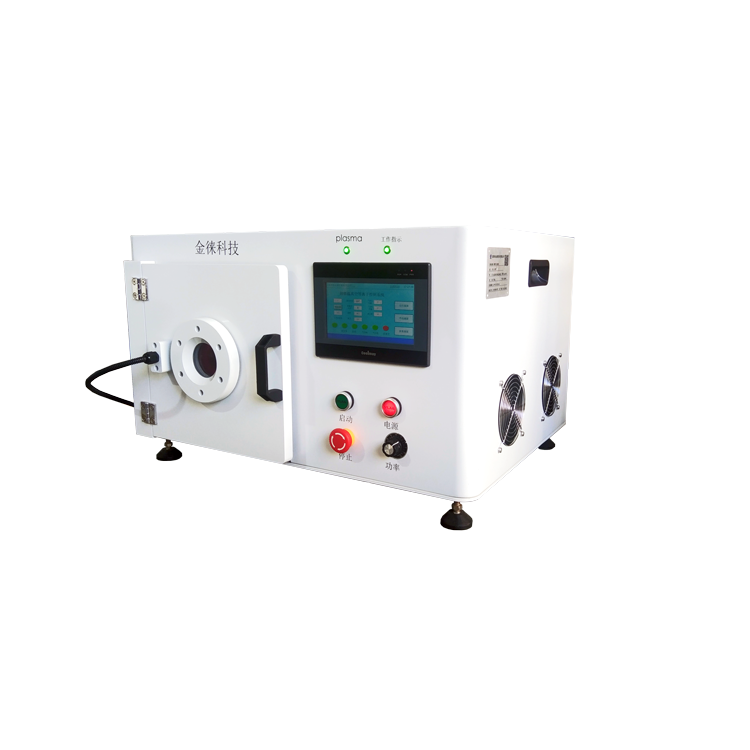

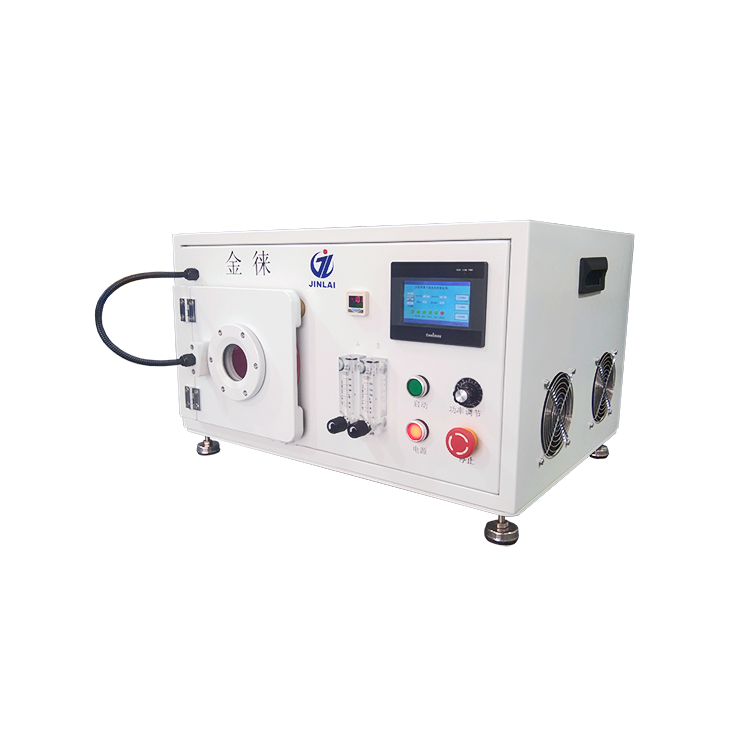

随着微电子行业的快速发展,晶圆plasma刻蚀等离子发生器越来越多地应用于半导体行业。随着人们对能源需求的不断增长,晶圆发展迅速,具有高效、环保、安全等优势。晶圆是核心部分。事实上,波长、亮度和正电压等主要光电参数基本上取决于晶圆的材料。等离子发生器在晶圆领域的应用有哪些特点? 1.获得满意的轮廓,小钻孔,小表面和电路损坏,清洁,经济和安全。蚀刻均匀性好,再现性高,加工过程无污染,清洁度高。

等离子清洗机/等离子处理器/等离子处理设备广泛应用于等离子清洗、等离子蚀刻、等离子脱胶、等离子涂层、等离子灰化、等离子处理、等离子表面处理等。等离子清洗机的表面处理提高了材料表面的润湿性,晶圆plasma刻蚀可以进行各种材料的涂镀、电镀、提高粘合强度和粘合强度、去除有机污染物、油污等操作。..同时涂抹润滑脂。车身垫圈、蚀刻表面改性等离子垫圈和晶圆表面预处理增加了表面亲水分子基团,提高了表面能并促进了附着力。

与其他类型的等离子体一样,晶圆plasma刻蚀机器氧气可以清洁有机物并修饰其表面。等离子发生器清洁塑料样品的表面并增强其附着力。与氩气混合时,氧等离子体也可用于清洁金属表面。氩气将氧分子从金属中解离出来以防止氧化。等离子发生器技术 半导体材料晶圆清洗已成为成熟工艺 等离子发生器技术 半导体材料晶圆清洗已成为成熟工艺: 半导体材料制造过程中几乎每一个工序都对设备的清洗质量产生了严重的影响。

在当今的集成电路制造中,晶圆plasma刻蚀机器仍有超过 50% 的材料由于晶圆表面污染而损失。在半导体材料晶片的清洗过程中使用等离子发生器。等离子发生器工艺简单,操作方便,无废弃物处理和环境污染。但是,它不能去除碳或其他非挥发性金属或金属氧化物杂质。常用等离子清洗机去除光刻胶,将少量氧气注入等离子反应系统,在强电场的作用下产生等离子体,光刻胶迅速氧化成易挥发的气态物质。

晶圆plasma刻蚀

鉴于晶片表面污染的存在,当今集成电路制造的问题是超过 50% 的集成电路材料损失了。在半导体制造过程中,几乎所有工艺都需要对晶圆清洗的质量,这对器件的性能产生了严重的影响。晶圆清洗是半导体制造工艺中最重要、最频繁的步骤,其工艺质量直接影响设备的良率、性能和可靠性,因此国内外各大公司和科研院所不断研究清洗工艺。离子清洗是一种先进的干洗技术,具有绿色环保的特点。

6. 光刻胶去除晶圆制造过程中使用氧等离子体去除晶圆表面的蚀刻抗性(PHOTORESIST)。干法工艺的唯一缺点是等离子区中的活性粒子会损坏一些电敏感设备。已经开发了几种方法来解决这个问题。一种是使用法拉第装置分离与晶圆表面碰撞的电子和离子,另一种是清洁活性等离子体外的蚀刻物体。 (下游等离子清洗)蚀刻速度取决于电压、气压和粘合剂的量。正常蚀刻速率为100 NM/MIN,通常需要10 MIN。

对于高场强范围内的数据点,所有模型拟合良好,但外推到低场强时,四种模型差异显着,E模型外推失效时间短,但1 /。E模型较长,这意味着E 模型是保守的,1 / E 模型是激进的。等离子清洗机等离子设备在CMOS工艺流程中,等离子清洗机等离子设备等离子刻蚀与栅氧化层相关的工艺有等离子清洗机等离子设备源区刻蚀、等离子清洗机等离子设备栅极刻蚀、等离子清洗机等离子设备侧壁。 .蚀刻等HKMG技术的伪栅极蚀刻。

这些步骤会影响栅极氧化物 TDDB。文献还报道了AA的圆角上角对改善栅氧化层的TDDB非常有帮助。这是通过在等离子清洁器等离子设备的 SiN 硬掩模蚀刻步骤之后引入额外的顶部倒圆工艺步骤来实现的。 AA 角是理想的圆弧。在等离子清洗机的等离子器件的栅极刻蚀中,如果等离子不均匀,局部区域的电子流或离子流会从栅极侧损坏栅极氧化层,使栅极氧化层的质量变差。分层并影响 TDDB 性能。李等人。

晶圆plasma刻蚀

发现门地形也影响了TDDB,晶圆plasma刻蚀机器带突出。在栅氧化层TDDB的性能上,由于在等离子清洗机的高能离子注入过程中离子通过栅凸脚进入,所以脚(foot)的栅形貌不如直栅或凹栅。产生氧化物并破坏氧化物。李等人。发现栅氧化层的断裂是由于侧壁尺寸太小造成的,这是由于侧壁刻蚀尺寸不均匀造成的。马赫舍特人。在侧壁蚀刻后去除聚合物残留的工艺步骤中,等离子清洗机等离子设备H2/N2气体组合等离子,O2/N2等离子可以显着改善TDDB。

晶圆刻蚀工艺,晶圆湿法刻蚀