在半导体行业的生产过程中,硅片plasma清洁等离子体清洗机用于清洗硅片上元件表面的光敏有机材料制成的光阻剂。沉积过程中,开始之前剩余的光刻胶必须干净,用热硫酸和双氧水或其他有毒有机溶剂脱胶,它会造成环境污染,但使用等离子清洗机清洗,可以使用气体三氧化硫等脱胶,从而减少对化学溶剂和有机溶剂的依赖。对于一般厂家来说,采用等离子胶技术,可以将化学溶液的用量减少千倍以上,不仅环保,而且为企业节省了大量的资金。。

对于电子行业生产加工的电子元件,硅片plasma清洁机器线路板洁净度非常高且严格无充电放电。等离子体表面处理不仅可以达到高洁净度的清洗要求,而且处理过程是完全无电位的过程,即在等离子体处理过程中,对线路板没有电位差而引起放电。在铅键合方面,等离子体技术可用于有效地预处理易损元件,如硅片、液晶显示器或集成电路(ics)。

等离子体蚀刻机的原理是在真空状态下,硅片plasma清洁利用射频辐射氧气、氩气、氮气、四氟碳等气体产生高度活性离子和器件形成挥发性化合物,然后通过真空系统将这些挥发性物质排出体外。等离子体蚀刻机的检验操作与鉴别确保万用表工作正常,量程设置为200mv。2 .冷探头接电压表的正电极,热探头接电压表的负电极。用冷热探针接触硅片边缘未连接的两个点。电压表显示这两点之间的电压为正,说明导通类型为p型,刻蚀合格。

虽然半导体器件是在晶圆顶部几微米以内制造的,硅片plasma清洁机器但晶圆的厚度一般需要1mm才能保证足够的机械应力支撑,所以晶圆的厚度随着直径的增加而增加。晶圆制造商将这些多晶硅熔化,在溶液中种植种子晶体,然后缓慢地将它们拉出来,形成圆柱形单晶硅棒。因为硅棒是由熔融硅材料中具有固定方向的晶种形成的,这个过程称为“生长”。然后,硅片被切片、轧制、切片、倒角、抛光、激光雕刻,然后封装成集成电路工厂的基本材料硅片。

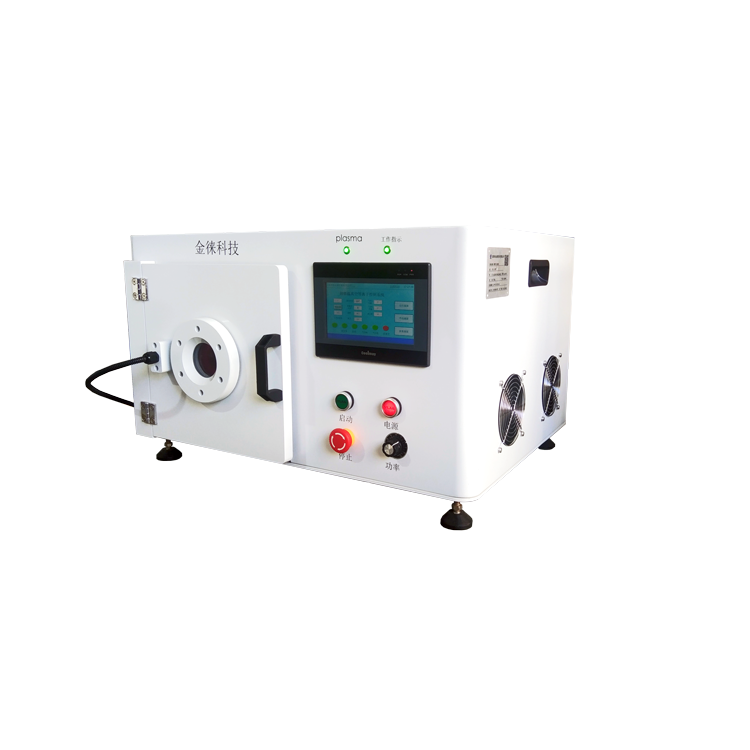

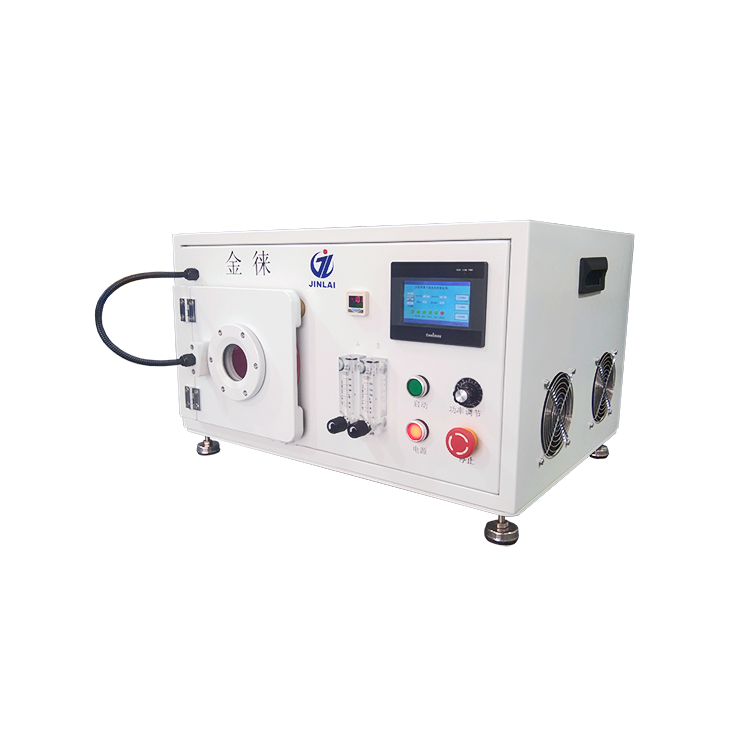

硅片plasma清洁

部分熔体前缘向上流动,并通过芯片外围的大开口区域填充半模子的顶部。新形成的熔体前缘和吸附的熔体前缘进入半模顶部区域,形成气泡。不均匀的包装不均匀的包装厚度会导致翘曲和分层。传统的包装工艺,如转移成型、压力成型、灌注包装等,不容易产生厚度不均的缺陷。晶圆封装由于其工艺特点,特别容易出现封装厚度不均匀的问题。为保证涂层厚度均匀,应固定好硅片托架,使刮板安装时的倾斜度最小化。

在大气压力流等离子体反应器的等离子体晶片更清洁、影响等离子能量密度的主要因素是原料气流量F和等离子体注入功率P.Feed气体流速影响反应体系的活性粒子密度和碰撞概率的主要因素之一,等离子体硅片清洗机的等离子体注入功率是等离子体中产生的各种活性粒子(高能电子、甲基自由基等)的活性氧种、能量源,两者的动态协同效应可用能量密度Ed (kJ/mol)描述。

它具有清洁去污、强粘度、活化、蚀刻等特点。对于不易粘接的特殊材料,或对粘接要求较高的产品,可有效提高加工效果。。等离子清洗机应用于所有领域,有什么条件需要使用等离子处理器的等离子体是一种物质状态,也称为物质的第四种状态,不属于常见的固-液-气三种状态。给气体施加足够的能量使其游离成等离子体状态。活性组分包括:离子、电子、原子、活性基团、激发态核素(亚稳态)、光子等。

等离子体蚀刻机表面处理的前景technologyWith电子信息产业的发展,尤其是通信产品的比例,电脑和组件、半导体、液晶和光电产品向超精密工业清洗设备和高附加值设备的需求正在逐步增加,等离子体蚀刻机已成为许多电气信息行业的基础设备。并且随着行业技术要求的不断提高,等离子清洗技术在中国将有更广阔的发展空间。Plasmacleaner也被称为清洁器和清洁器。

硅片plasma清洁机器

水滴角探测器(接触角测量):等离子体加工不同材料时,硅片plasma清洁机器水滴角度不同,取决于材料配方或组织结构,不同材料的原始表面会出现不同,设备处理后的表面反应也不同,角度也不对称,尤其是有机材料。这是一种简单的定量分析方法,但需要根据液滴角度的特点制定有效的测试方法。在去除颗粒物的情况下,不建议采用液滴角检测来评估其是否清洁。不能体现在颗粒物的去除上,只能判断表层是否改善,去除颗粒物的物体表面是否光滑清洁。

宽等离子设备采用数字控制技术,自动化程度高,高精度控制设备,控制好时间,正确的清洗方法不会对机器造成破坏,可以延长机器的使用寿命,并清洗在大气环境中,不会对环境造成二次污染,那么使用宽频等离子设备进行等离子清洗有哪些优势呢?宽等离子设备清洗后将其干燥,硅片plasma清洁可进行下一道工序,可有效提高加工效率。宽等离子设备的作用:1、提高表面粘接能力,提高表面粘接的可靠性和耐久性。