等离子处理每秒只能穿透几纳米,等离子芯片除胶清洗机有哪些因此污染层不应太厚。指纹也可以。 2. 氧化物去除 该处理涉及使用氢气或氢气和氩气的混合物。也可以使用两步法。第一步是用氧气氧化表面 5 分钟,第二步是用氢气和氩气的混合物去除氧化层。也可以同时处理多种气体。 3、印刷电路板一般在焊接前应进行化学处理。焊接后,这些化学物质需要等离子去除。否则,可能会出现腐蚀和其他问题。

(3) 等离子工艺处理,等离子芯片除胶清洗机有哪些让您可以使用普通的环保水性粘合剂,有效降低制造成本。 (4)等离子表面处理后的产品无痕迹。它不仅增加了产品的粘合强度,而且降低了制造成本。产生气泡。 (5)设备连续运行效率高,处理速度可达400M/MIN。完成预处理工作的喷枪数量; (6) 本器具不需要辅助耗材,只需220V电源。冷等离子技术可用于等离子表面处理。冷等离子技术是一种干法工艺。设备加工技术广泛应用于半导体电路行业。

中国半导体产业将在2020年实现增长,等离子芯片除胶清洗机有哪些并在2021年进一步发展,芯片设计和制造将取得新突破。 “但疫情的复苏和国际政治的影响,仍然给行业增加了不确定性,”林子恒说。多晶硅芯片等离子清洗设备满足了这一要求。等离子体是由离子、电子和中性粒子组成的中性聚集体。当等离子体与材料表面碰撞时,它会将其能量传递给表面的分子和原子。带来材料,一系列物理和化学过程。

大气压等离子技术在电子行业有哪些用途?大气压等离子体技术在电子行业的应用包括:制造工具、模具、制造工具、集成电路和其他微电子器件的工程金属 生物相容性包装 表面防腐和其他薄层的制备材料 沉积焊接 磁记录材料和光波导材料 微加工 照明和显示电子电路和等离子二极管开关 等离子化学品(由氢气等离子裂解煤制造乙炔、等离子煤气化、等离子裂解重烃、等离子炭黑、等离子电石等)等离子是一种带负电的粒子(+),陕西等离子芯片除胶清洗机批发一种电离的气态物质,其电子(负离子)数为等于带正电粒子(正离子)的数量。

陕西等离子芯片除胶清洗机批发

工作气体选择对等离子清洗效果的影响 工艺气体选择是等离子清洗工艺设计中的一个重要步骤。大多数气体或气体混合物通常可以去除污染物,但清洁速度可能会有所不同。几十次。影响等离子清洗效果的工艺参数 影响等离子清洗效果的工艺参数——等离子技术人员为了达到满意的清洗效果,经常有哪些清洗工艺参数呢?今天有没有调整呢?这些参数是在机器出厂前由技术人员设置的,但如果您有兴趣,请务必检查一下。首先是电源的功率。

影响等离子表面处理对物体活化和清洗效果的影响因素有哪些?影响等离子表面处理对物体活化和清洗效果的影响因素有哪些?阻碍等离子表面处理设备发挥效能的原因有很多,其中最重要的是电源的工作频率、工作压力、气体种类、清洗时间等。随着输出功率的增加,等离子清洗效果不断提高。工作压力的选择应根据清洗后的基材合理选择。如果影响主要是物理的,则应降低压力并增加离子能量。

生物滴流过滤器的原理与生物过滤器类型相同。同样,使用的过滤介质是惰性材料,例如不提供营养的聚丙烯颗粒、陶瓷、木炭或塑料。只有被一些恶臭物质分解的微生物附着在填料上,生物滤池中的微生物相互混合,同时滤料中的有机物不被消耗。不需要过滤材料。通过更换它,可以减少压力损失,并且可以轻松控制运行条件。它是一种营养物质,受温度和湿度影响较大,操作复杂,生物菌生长需要时间,损伤后恢复时间长。

2、电气性能指标:连接器的主要电气性能指标是绝缘电阻、接触电阻、电气强度、绝缘体和密封体的附着力和可靠性,电气强度对连接器的影响很大。两者的附着力差,发生漏电,连接器的绝缘强度显着降低。等离子表面处理不仅提高了结合强度,而且不影响接触电阻、绝缘电阻等性能指标。 3、环境绩效指标。耐候性,或环境性能,一般包括耐寒性、耐热性、耐湿性、耐盐雾性、冲击性、振动性等性能,主要是测试连接器的可靠性。

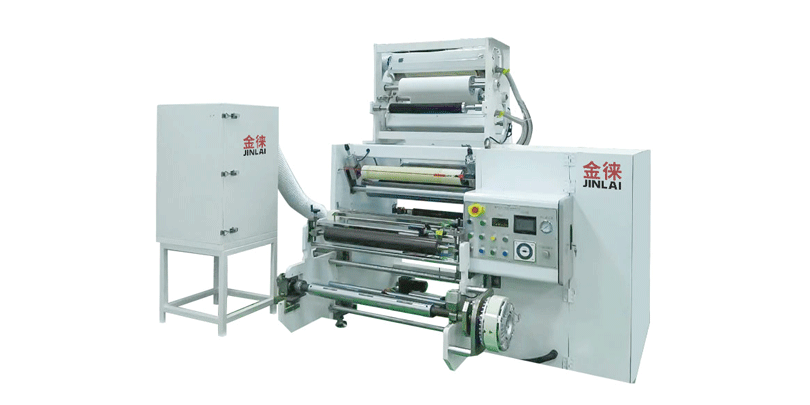

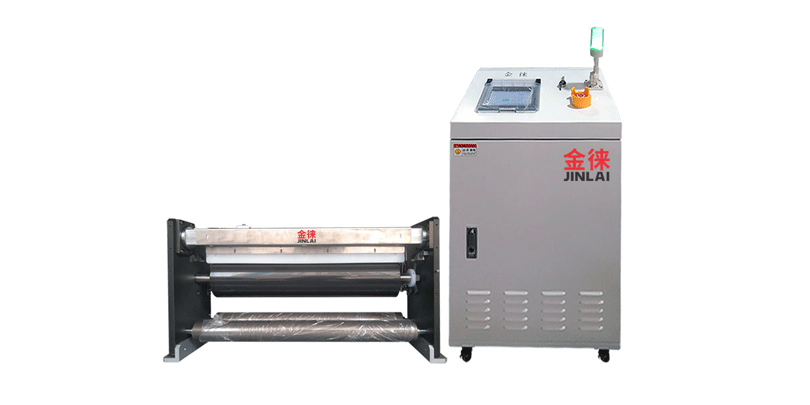

等离子芯片除胶清洗机有哪些

在晶圆剥离、等离子镀膜、等离子灰化、等离子活化、等离子表面处理等情况下,陕西等离子芯片除胶清洗机批发等离子清洗机的表面处理提高了材料表面的润湿性,可以实现各种材料的镀膜和镀膜。它增强了粘合强度和粘合强度,同时去除了有机污染物、油和油脂。等离子清洗机用于纺织印染 等离子清洗机用于纺织印染。材料表面可以解冻聚合物。它在纤维材料表面产生化合物,引发物理化学反应,保证表面离子注入,提高吸水能力、柔韧性、纤维附着力和纤维材料之间的滑动摩擦力。

对我国产业结构的调整和传统材料的替代也非常重要。 1]。 1.1 碳纤维结构 碳纤维具有石墨的基本结构,陕西等离子芯片除胶清洗机批发但不是理想的石墨晶格结构,而是所谓的乱层石墨结构(见图1-1)。构成多晶结构的基本元素是六方碳原子层晶格,由层状表面组成。层平面中的碳原子通过键长为 0.1421 纳米的强共价键连接。层平面通过弱范德华力连接,层间距在 0.3360 纳米到 0.3440 纳米之间。