本发明广泛应用于DB、WB、HM摄像头模组的前后级,BGAplasma表面清洗机器显着提高摄像头模组的结合力、粘合强度和均匀度。对物体表面施加等离子冲击后,可以达到对物体表面进行蚀刻、活化和清洗的目的。这可以显着提高表面的粘度和焊接过程的强度。等离子表面清洁处理系统可用于清洁和蚀刻 LCD、LCD、LCD、PCB、smt 贴片机、BGA、引线框架和触摸显示器。等离子体亚清洗IC可以显着提高键合线的强度,降低电路故障的可能性。

处理整体、局部和复杂结构。清洗后的主要作用之一是增加基材表面的活性,BGAplasma表面清洗机器提高粘合强度。等离子加工工艺要求不同的元件和材料,根据具体条件和实验数据,开发出合适的相关工艺。使用频段(中频40KHZ,高频13.56MKZ),微波频段2.45GHZ。否则会影响无线通信。一般情况下,等离子体的产生和材料清洗效果因工艺气体、气体流量、功率、时间等不同而不同。从等离子清洗技术的角度来看,PBGA板上的引线的连接能力是不同的。。

主要原因离心清洗机和超声波清洗机不能清洗高清洁度的支架和焊盘上的表面污染物,BGAplasma活化机导致支架与IR之间的附着力差,粘接不良。经过等离子处理后,它可能会超级干净。通过握持夹持器活化基板,对IR的附着力提高2~3倍,通过去除焊盘表面的氧化物,使表面粗糙化,大大提高了首次封边的成功率。当前组装技术的趋势主要是 SIP、BGA 和 CSP 封装,以推动半导体器件向模块化、高级集成和小型化方向发展。

常用的等离子清洁器处理气体包括压缩空气、氧气、氩气、氩氢混合气体和CF4。。等离子清洗机在清洗过程中兼容多种气体,BGAplasma表面清洗机器清洗后效果也很明显。下面列出了一些为您使用的更常见的气体。按气体划分:最常用的气体之一是惰性气体氩(Ar)。这通常是在真空室清洁过程中有效去除表面纳米级污染物。常用于引线键合、芯片连接铜引线框架、PBGA 和其他工艺。如果要增加腐蚀效果,让氧气(O2)通过。

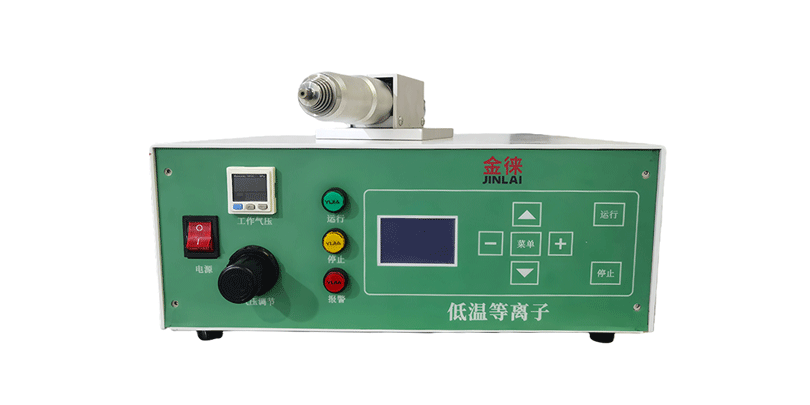

BGAplasma活化机

在图转移过程中,需要在干膜曝光后对印制电路板进行固定蚀刻,去掉湿膜未保护的部分,用显影液对未曝光的湿膜进行蚀刻。我有。创建未曝光的胶片。湿膜被蚀刻的程度。在这种定影过程中,定影滚筒的喷嘴压力不均匀,使部分未曝光的湿膜没有完全溶解,产生残留物。这种情况在制造细线时更容易出现,这会导致蚀刻后短路。通过等离子体处理可以充分去除湿膜残留物。此外,BGA 和其他元件在将元件安装到电路板上时需要清洁的铜表面。

2.在线等离子清洗设备FC-CBGA封装工艺(1)陶瓷基板 FC-CBGA基板是多层陶瓷基板,制备难度大。这是因为板子的走线密度高,间距窄,通孔多,对板子的共面性要求高。主要流程如下:首先,在多层陶瓷金属化基板上高温共烧多层陶瓷片基板,然后在基板上形成多层金属线,然后进行电镀。在CBGA组装过程中,板子、芯片和PCB板之间的CTE差异是产品故障的主要原因。

此外,等离子清洗时间为12.9秒,需要优化机构运行时间以提高生产效率。 3.结论-Plasma考察了电极的使用寿命,通过测量水滴的角度来测试等离子的清洗效果,得到的电极使用寿命为1440小时。通过优化等离子清洗过程的时间,减少等待时间,改变传输方式,等离子清洗单元的时间从原来的12.9秒减少到8.6秒甚至更短。研究等离子清洗工艺为解决参数设置、提高设备利用率和节省运行成本提供了一条途径。

根据试验结果,讨论了热障涂层的氧化机理。我们研究了常压等离子喷涂制备的 ZrO2 热障涂层,并分别使用 MgO 和 Y2O3 作为稳定剂测试了它们的静态氧化性能。结果表明,两种热障涂层的静态动力学符合抛物线规律,孔隙率随着氧化温度的升高而减小,单斜相含量的增加。虽然MgO的添加量高于Y2O3,但Y2O3稳定的ZrO2热障涂层具有更好的热稳定性。

BGAplasma活化机

等离子清洗机这个名字的特点是“清洗”,BGAplasma活化机而不是处理和反应。原理如下。在清洗过程中,等离子清洗机利用气体进入气体,在电磁场的作用下,使物体表面发生物理或化学变化。其中,物理反应机理是活性颗粒与清洁表面碰撞,污垢从表面被清除,ZZ被真空泵抽出。化学变化机理是各种活性粒子发生反应。它与污垢形成挥发物,然后依靠真空泵吸收挥发物。达到清洁的目的。清洁的表面与等离子、等离子清洁剂密切相关。

沐浴露可以处理各种各样的材料,BGAplasma表面清洗机器不管它们是用什么处理的。无论是金属、半导体、氧化物还是高分子材料,都可以用等离子清洗机进行加工。采用机器进行表面处理,芯片与基板与胶体结合更紧密,大大减少了气泡的产生,散热率和出光率也大大提高。等离子清洗机的应用原理是通过化学或物理作用对工件表面进行处理,在分子水平上去除污染物(通常为3-30nm厚),从而使工件的表面活性得到提高。