高分子材料的界面性能可以提高材料表面的润湿性,涂层附着力如何作图利用等离子体去除零件表面的污染层,从而提高涂层性能或多个零件之间的粘合性能可以得到改善。等离子体的可靠性很大程度上取决于等离子体对材料表面物理化学性能的改善。除了薄弱的界面层或通过增加粗糙度外,它还增加了化学活性,然后增强了两个表面之间的润湿性和粘附性。随着等离子清洗技术和设备的发展,清洗成本将不断降低,清洗效率将进一步提高。

.jpg)

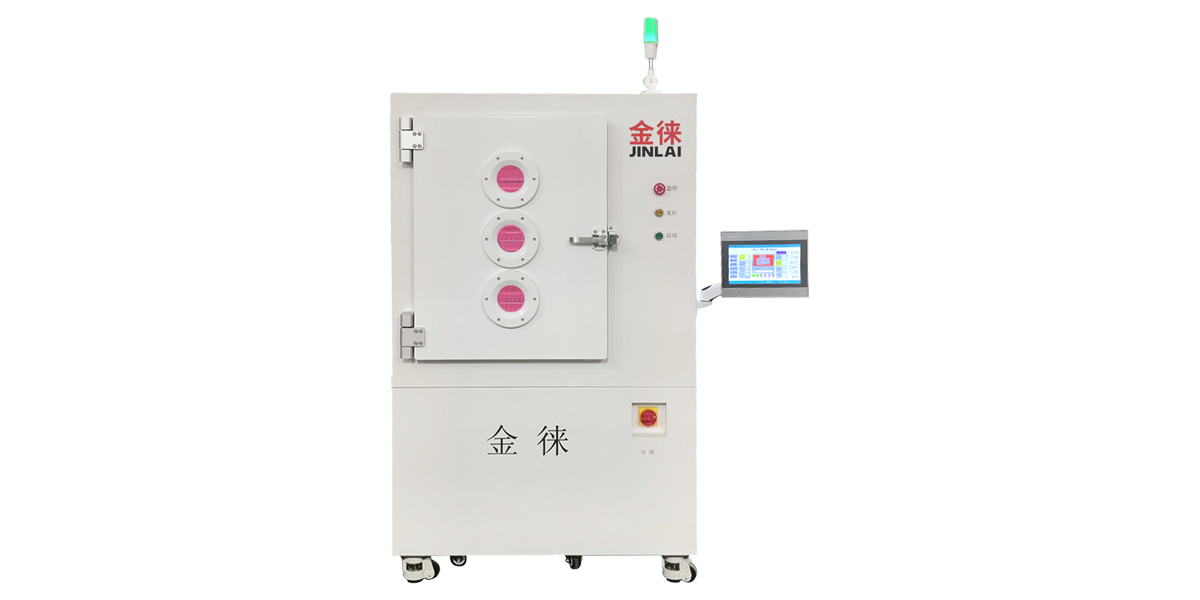

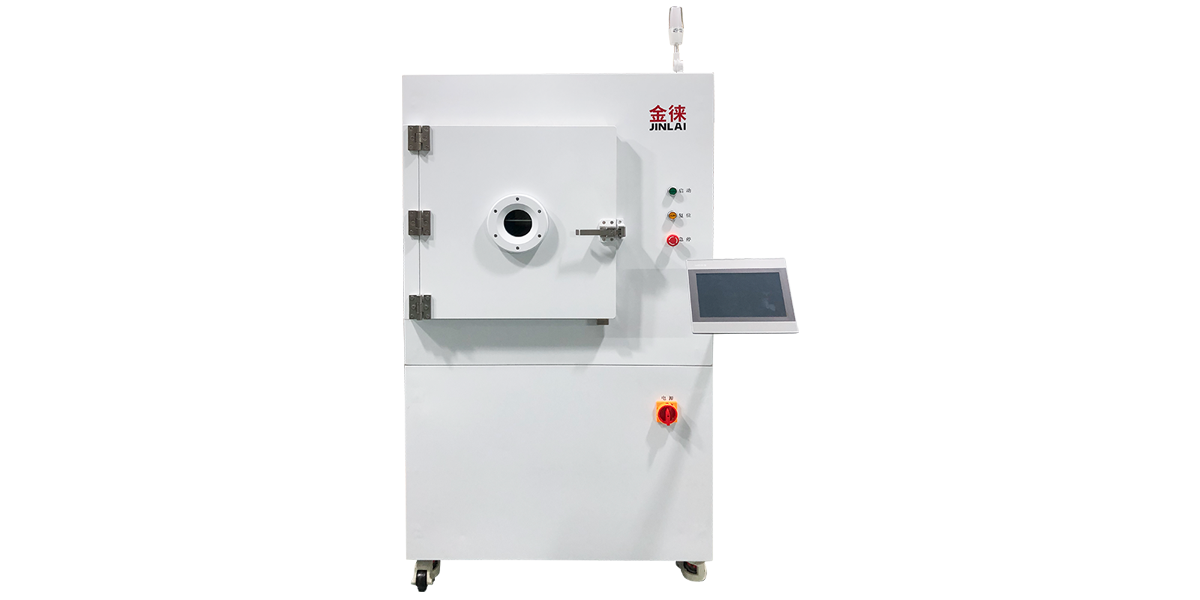

等离子清洗机适用于不耐高温、不耐溶剂的材料。也可以选择局部清洁材料的整体、局部或复杂结构。经等离子体清洗机清洗去污后,涂层附着力如何作图材料本身的表面性能将得到改善。如改善表面的润湿性,提高材料的附着力等,在很多应用中都非常重要。等离子体处理设备广泛应用于等离子体清洗、蚀刻、等离子体涂层、等离子体灰化和表面改性等领域。通过等离子清洗机的处理,可以提高材料表面的润湿能力,对各种材料进行涂覆等操作,增强附着力和结合力。

例如,饭煲内胆涂层附着力标准半导体芯片、太阳能电池板、触摸屏玻璃、塑料、陶瓷、金属和聚合物面板在 HDI 和 PCB 上镀 PTH 之前进行涂层或胶合,以封装 BGAFip 芯片、LCD、LED、IC 芯片和支架或组装, PCBA焊接后的灌封工艺,IC引脚或焊边的点胶和封装,芯片底部填充,电路板表面的“睡眠屋顶”涂层等。在此过程之前,您需要执行以下操作:良好的工作清洁或清洁预处理。

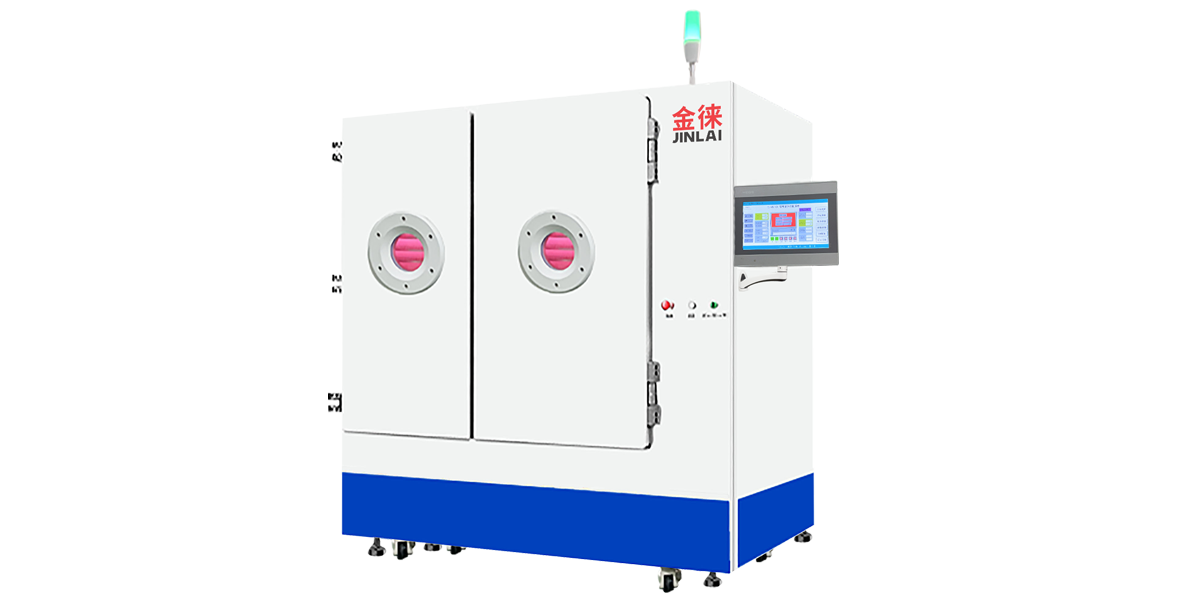

◆ IDC、FPC压接、打线元件采用上下直插式IDC代替双面直插式IDC,饭煲内胆涂层附着力标准大大优化了信号串扰。 ◆ 采用完全免工具接线端盖,提高工程施工接线效率。。常压等离子加工设备在电视机、微波炉、电饭煲等家电领域的应用,往往涉及批量制造工序多,但周期短。另一方面,对材料键合的长期稳定性和工艺成本的降低提出了很高的要求。这反映在粘合剂在制造过程中越来越重要,希望以简单和低成本的方式实现材料的长期粘合。

涂层附着力如何作图

.jpg)

◆ 采用完全免工具接线端盖,提高工程施工接线效率。。常压等离子处理设备在电视机、微波炉、电饭煲等家电领域的应用,往往涉及批量制造工序多,但周期短。另一方面,对材料键合的长期稳定性和工艺成本的降低提出了很高的要求。这反映在粘合剂在制造过程中越来越重要,希望以简单和低成本的方式实现材料的长期粘合。

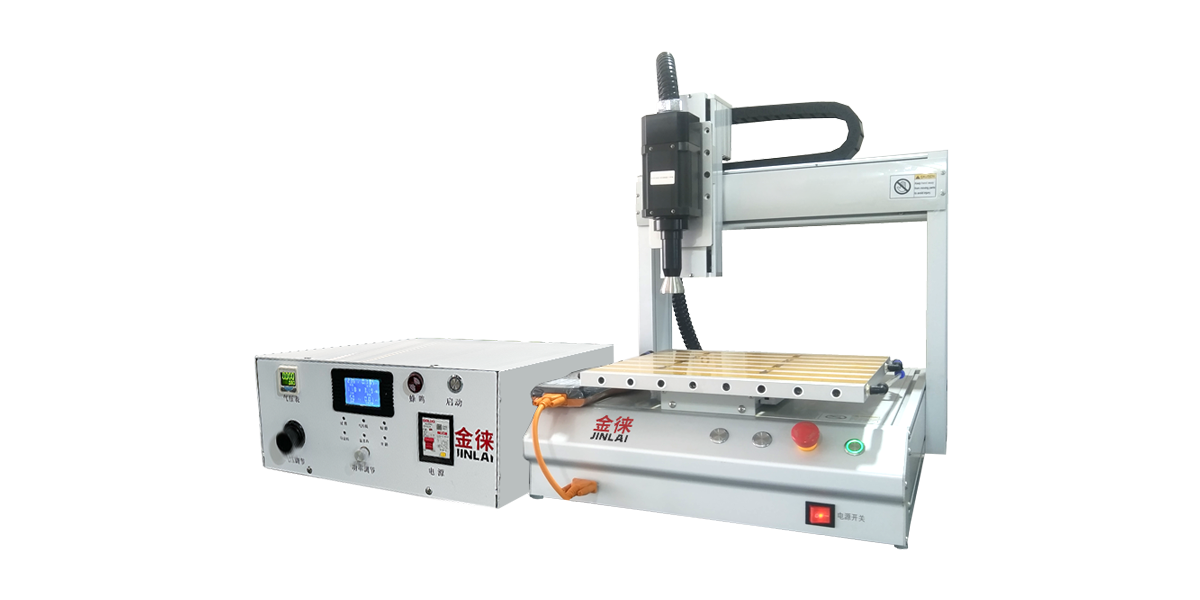

非常广泛的五金冲压加工零件、零件、冲压油、挤压污垢等的清洗;10、仪器仪表:精密仪表零件的清洗、量具的清洗、精密零件组装前的高洁净度清洗;电视显示器、线路板、电子元件、冰箱压缩机部件、空调散热器、压缩机、洗衣机电机、电饭煲、咖啡壶、微波炉、电磁炉等外壳、部件;电镀、真空镀膜前清洗、除锈清洗、除氧化皮、除抛光膏、除漆、除蜡等;13、珠宝首饰等贵重首饰:主要清洗首饰、首饰、项链、玉石、手表、眼镜及玻璃陶瓷等油漆、油漆、复合、磨料、研磨油、切屑、切屑油、油脂、手鳞、氧化物等;表壳、表链、表玻璃、机芯装置、眼镜架、镜片的加工及清洗;清除污泥、灰尘、氧化层、抛光膏等主要清洗旋转机、喷丝器、丝印、SMT印刷钢网、油墨辊、聚酯滤芯的微孔去污、油墨、指纹、油脂、染料等;在等离子体的作用下,一些活性原子、自由基和不饱和键出现在难降解塑料表面等离子体中的活性粒子相互作用形成新的活性基团。

等离子体处理器由等离子体发生器、气体输送管道、等离子体喷嘴等部分组成,等离子体发生器在喷嘴钢管内激活控制辉光放电中产生高压高频能量产生低温等离子体。等离子体借助压缩空气喷射到工件表面。当等离子体与被处理物体表面相遇时,物体发生变化,发生化学反应。表面清洁,等离子处理器工作图去除碳化氢污垢,如油脂、辅助添加剂等,或产生蚀刻和粗糙,或形成致密交联层,或引入含氧极性基团(羟基和羧基)。

3)素质教育继续提高员工对质量的认识是企业永恒的主题,让员工第一次就能做对。4)质量成本分析预防费用评估成本缺陷成本5)质量缺陷分析微小缺陷一般缺点严重缺点致命缺陷6)设备搬运设备优化设备维修3.“三按”“三查”1)“三压”要求员工按技术、图纸、规范操作(岗前培训、现场指导);要求检验人员按工艺、图纸、规范检查;要求技术部门准备工艺,制作图纸,制定规范。

.jpg)

涂层附着力如何作图

表面等离子体 -基本原理 表面等离子体场分布特性表面等离子体(Surface Plasmons,饭煲内胆涂层附着力标准SPs)是指在金属表面存在的自由振动的电子与光子相互作用产生的沿着金属表面传播的电子疏密波。其产生的物理原理如下:如作图所示,在两种半无限大、各项同性介质构成的界面,介质的介电常数是正的实数,金属的介电常数是实部为负的复数。

由于这些汽车密封胶条材料的表面张力很低,饭煲内胆涂层附着力标准当采用绒布、植绒、PU涂层、硅涂层时,这些涂层工艺的材料难以附着。以往通常采用人工分段研磨工艺来增加胶条的表面粗糙度,涂覆底漆。磨削过程费时费力,生产率低,不能用挤压设备在线加工,且易造成二次污染,成本高,产品合格率低等诸多弊端。即便如此,随着产品要求的不断提高,磨削工艺已无法满足汽车制造的部门标准和欧洲标准。