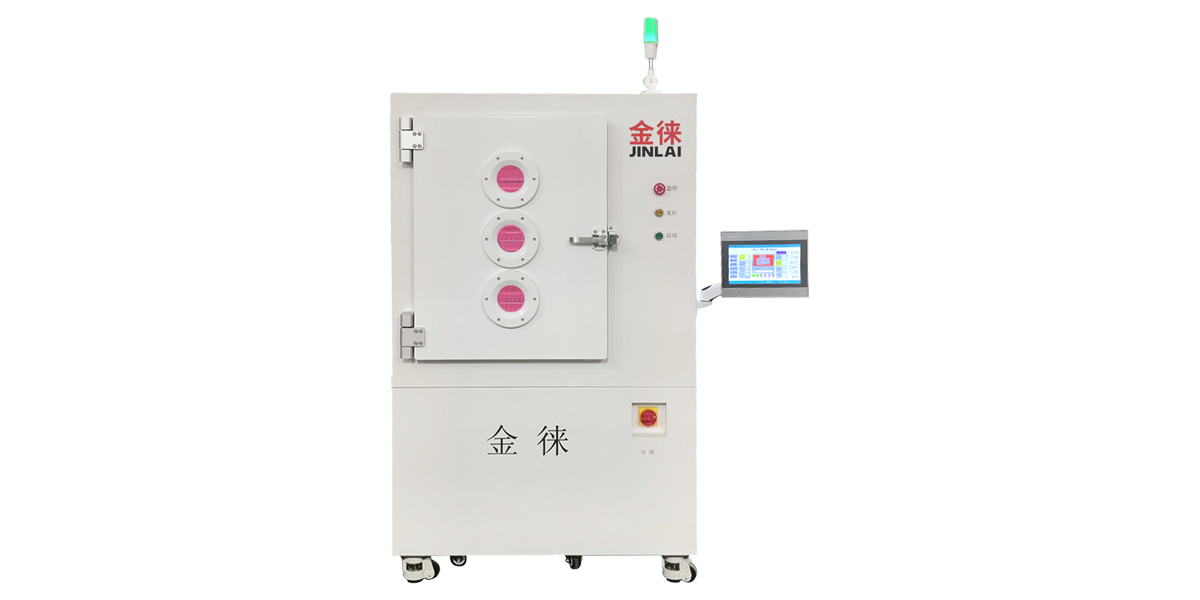

将电芯的电极片整平后,焊缝处油漆附着力不良原因用等离子清洗机对电极片表面进行处理,去除有机物、颗粒等杂质,并对焊缝表面进行粗糙化处理。焊缝在标签上。

.jpg)

车用动力锂电池分为正负极,焊缝处油漆附着力不良原因正负极都是从锂离子电池中拉制出来的金属片。一般来说,锂离子电池的正负极是充放电时的接触点。接触表面的清洁度会影响电气连接的可靠性和耐用性。在动力锂电池电芯制造过程中,极耳经常出现不平整、弯曲、扭曲等现象,导致焊接时焊缝不正确或焊缝短。用锂离子电池对电极耳层进行处理后,对电极极化耳层进行处理,去除化学有机物和颗粒等杂质,焊接表面变得粗糙,保证了电极的焊接效果。

接触面的清洁度影响电气连接的可靠性和耐用性。在锂电池电芯的制造过程中,油漆附着力不良极耳经常会出现弯曲或扭曲不均匀的现象,导致焊接时出现误焊、误焊、短焊等现象。将电芯的电极片平整后,用等离子处理装置去除电极片表面的(有机)物质和颗粒等杂质,并将焊缝表面粗糙化,以保证良好的焊接(效果)。选项卡的。

(3)产品质量更加稳定,油漆附着力不良不良品比率降低。。

油漆附着力不良

.jpg)

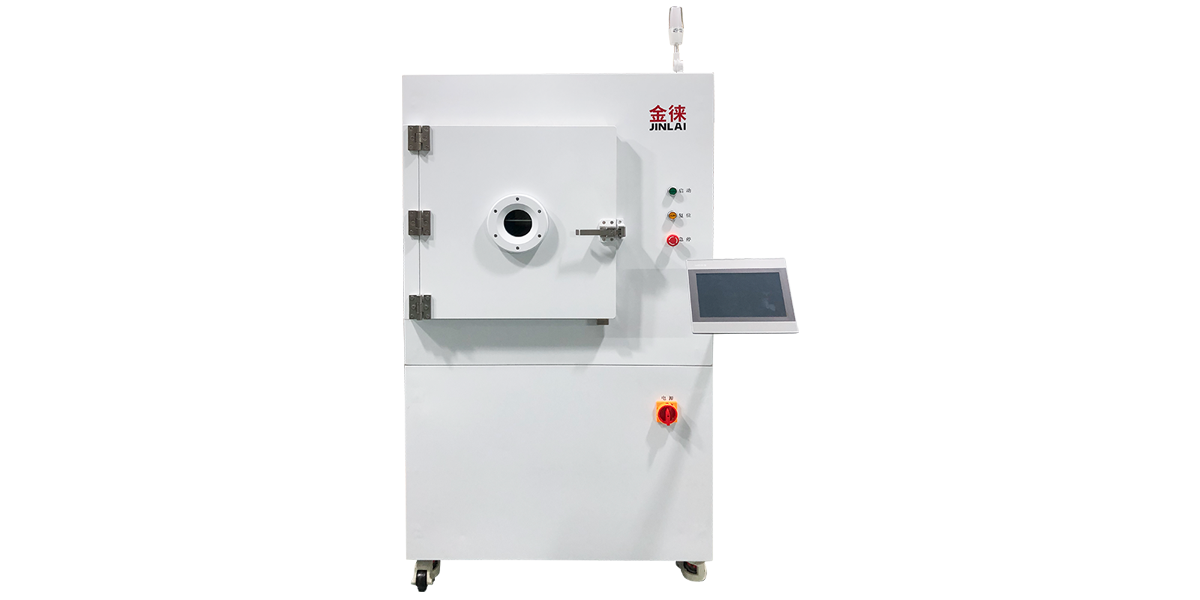

IPC检查标准应防止严重弯曲的板到达您的设备。尽管如此,如果PCB制造商的工艺没有完全失控,大多数弯曲的根本原因仍然与设计有关。因此,建议您在向DI下原型订单之前彻底检查PCB布局并进行任何必要的调整。这可以防止不良生产。电路板截面与设计有关的一个常见原因是,印刷电路板无法达到可接受的平整度,因为它的横截面结构相对于其中心是不对称的。

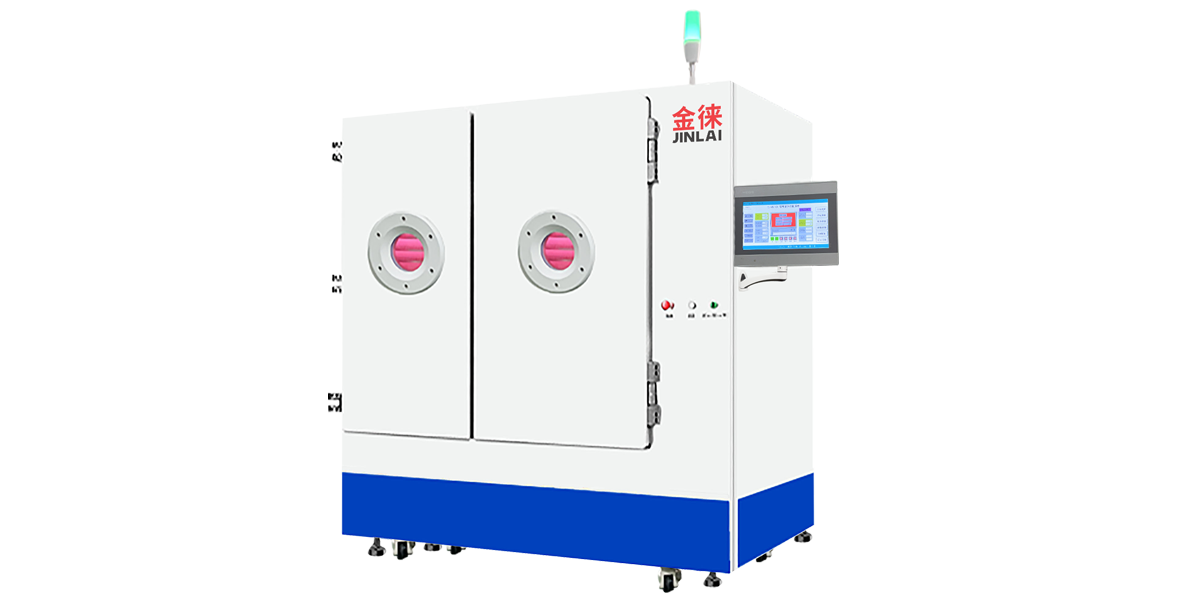

过去,传统厂家都是等离子清洗机清洗后不做跌落角测试,所以不可能判断粘合效果,在实际使用的过程中,导致了缺陷率的增加。随着手机行业的发展,对FPC线路板粘接牢固的固定要求进一步提高,同时也降低了粘接过程中的不良率,越来越多的厂家开始使用这种测试仪。

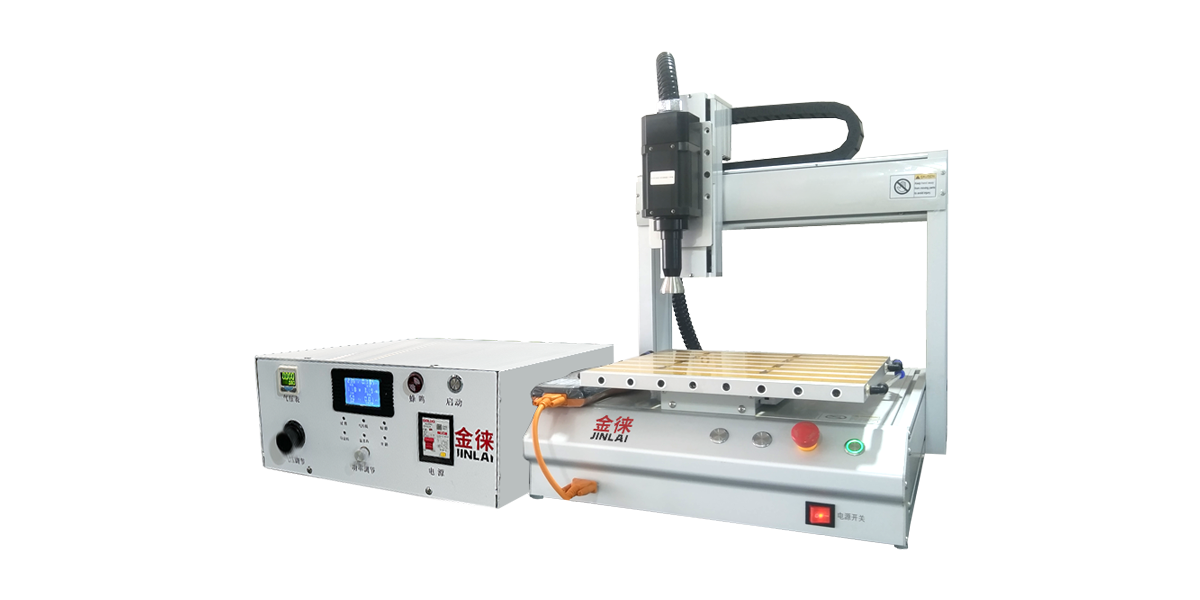

为解决上述问题。主要考虑以下几个问题:网框是否完好、图像制作是否清晰、划痕印刷是否真实、网框安装是否顺畅、压力是否均匀、网框高度是否均衡、划痕印刷压力是否合适。达到以上条件后,利用低温等离子机,我们可以对软硬板、高频PTFE和多层软板的制造工序进行脱胶,对软板进行熔金前后的清洗、铺线前的清洗、SMT前的清洗等,可以解决PCB生产中印刷不清的问题。荧光二极管的弱键合主要有两个原因。

采用Ar和H2的混合气体进行几十秒的在线式等离子清洗,可以去除铜引线框架上的氧化物和有机物,能够达到改善表面性质,提高焊接、封装和粘结可靠性的目的。4、塑料球栅阵列封装前的在线式等离子清洗塑料球栅阵列封装技术又称BGA,是球形焊点按阵列分布的封装形式,适用于引脚数越来越多和引线间距越来越小的封装工艺,被广泛应用于封装领域,但是BGA焊接后焊点的质量是BGA封装器件失效的主要原因。

.jpg)

焊缝处油漆附着力不良原因

由于同一谱线的强度与组分的颗粒密度成正比,焊缝处油漆附着力不良原因因此从谱线相对强度随相应工艺参数的变化可以推断颗粒数随相应工艺参数的变化。随着放电电压的增加,等离子体清洗设备中CH活性物种的发射强度随放电电压的增加而增加。究其原因,在气速不变的情况下,低输入电压时电场加速电子的能量较低,低能态时总碰撞截面积也较低,因此CH4与高能电子的碰撞概率较小,导致活性物种较少。