等离子清洗机应用于当代半导体、薄膜/厚膜电路等行业中元件封装、芯片粘接前两道精密清洗工序,氧plasma蚀刻机等离子清洗机不仅提高了产品工艺要求,还节省了人工成本,提高了工作效率,使用等离子清洗机可以清洗不均匀的产品,并有效改善和增强包装行业缺乏的污染能力。等离子清洗机又称等离子蚀刻机、等离子打胶机、等离子活化剂、等离子清洗机、等离子表面处理机、等离子清洗系统等。

其目的是在等离子体源电源关闭阶段通过调节等离子体电位来延迟离子通量,氧plasma蚀刻机降低或增加离子轰击能量(相对于同步脉冲)。一般来说,嵌入式脉冲和交错脉冲技术很难在设备上实现,距离量产还有一段时间。3 d蚀刻技术创新很重要,但稳定性和缺陷控制等离子体清洗机蚀刻机的能力也是非常重要的,因为这将直接影响到大规模生产的质量和进展,尤其是在这个快速变化的时代,失去主动可能会失败在成功的边缘。

在IC芯片制造领域,氧plasma表面清洗机等离子清洗机加工技术是一种常用的成熟工艺,无论是在芯片源离子注入,还是硅片电镀,或者是我们可以实现低温等离子表面处理的设备:去除晶圆表面的氧化膜、有机物,再进行掩膜和表面活化等超净化处理,提高对晶圆表面的侵入性。等离子清洗机又称等离子蚀刻机、等离子打胶机、等离子活化剂、等离子清洗机、等离子表面处理器、等离子清洗系统等。

等离子清洗机就是利用这些活性成分对样品进行表面处理,氧plasma表面清洗机从而达到清洗目的。等离子体清洗机主要是通过活性等离子体对材料表面进行物理轰击或化学反应,如单次或双次作用,从而实现对材料表面分子水平的污染物的去除或改性。等离子体清洗机有效应用于IC封装工艺中,可以有效去除材料表面的有机残留物、微颗粒污染、氧化薄层、提高工件表面活性、避免粘接层或虚拟焊接等。

氧plasma表面清洗机

我们称这种现象为溅射;(4)紫外线与物体表面的反应:紫外线很强,等离子体清洗剂会破坏附着在物体表面物质的分子键。且紫外线穿透性强,可产生透过物体表面及深度为微米的效果。。针对目前使用的等离子火焰处理器,总结了等离子清洗机的五种主要应用模式:1。等离子体火焰处理器的表面清洗方法是利用射频功率在真空等离子体的作用下产生高效的能量和无序的等离子体,通过等离子体转换对产品表面进行清洗。

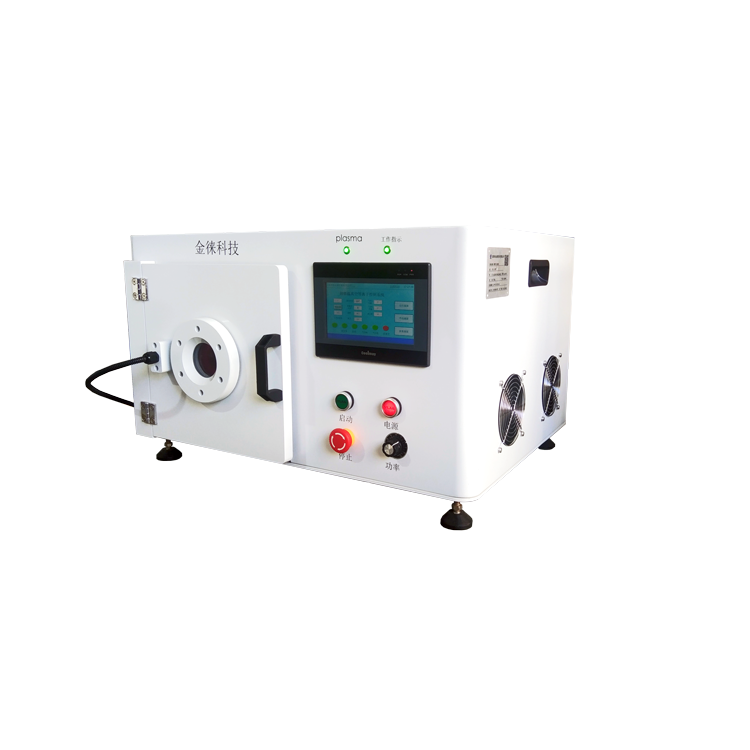

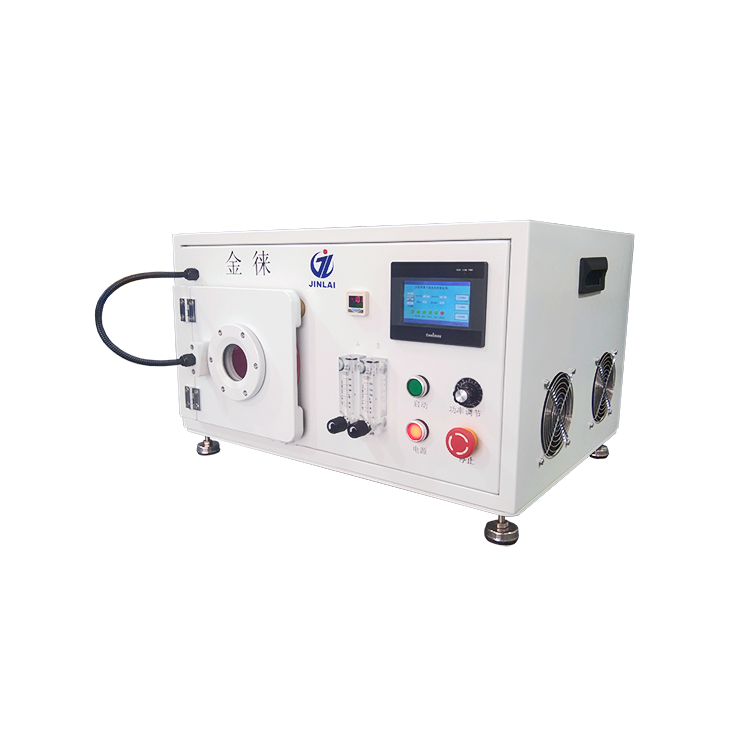

下列物质以等离子态存在:高速运动的电子;活性态中性的原子、分子、自由基;电离的原子和分子;未反应的分子、原子等,但整体上物质是电中性的。在真空室中,射频电源在一定压力下产生高能无序等离子体,通过等离子轰击清洗产品表面。达到清洗的目的。以下是等离子清洗机面板按钮和背面结构:等离子表面处理机由等离子发生器、输气管道、等离子喷嘴等组成。

图中分离的等离子体曲线主要分为三段,从左到右依次是冠状等离子体、辉光等离子体、电弧等离子体。日冕等离子体,也被称为等离子体。通常使用空气或氮气(N2)作为生产气体。它的特点是对天然气的需求非常高。使用氮气时,一般要求配备专用的大功率氮气发生器,工业上常用射频频率激发能量,频率在40KHZ左右。在等离子工作模式下,火炬型较为常见(产品如右图)。带材放电方式使处理后的表面均匀性不高。

如果您对等离子表面清洗设备有更多的疑问,欢迎咨询我们(广东金来科技有限公司)

氧plasma表面清洗机

等离子清洗设备是贯穿半导体产业链的一个重要环节。用于清洗各工序中原料和半成品上可能存在的杂质,氧plasma蚀刻机防止杂质影响产品质量和下游产品性能。它是单晶硅晶片制作、光刻、蚀刻、堆叠等关键制造工艺和封装过程中必不可少的环节。常用的清洗技能有湿法清洗和干洗两大类,现在湿法清洗仍是行业主流,占清洗工艺的90%以上。

电镀铝基膜预处理的目的是提高镀铝层的附着力,氧plasma蚀刻机提高镀铝层的阻隔力(果)(如防气、防光),提高镀铝层的均匀性。等离子体预处理包括清洗基底膜(例如用水)和表面活性剂(化学处理),后者通过化学方法对基底进行修饰,使铝原子更牢固地附着在基底上。

11341134