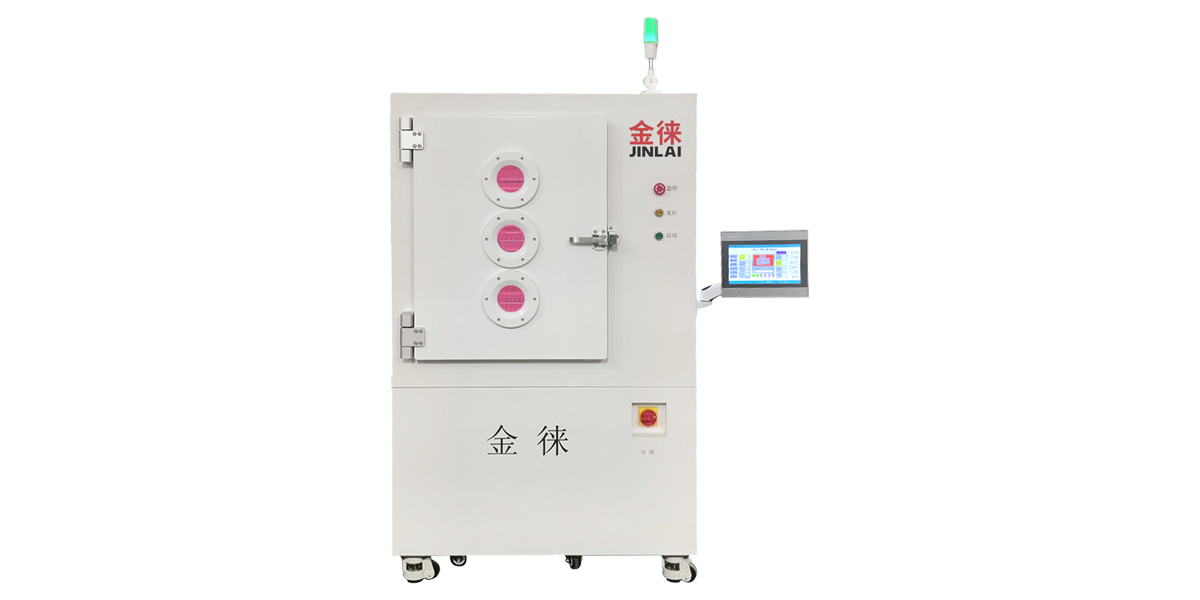

在微波集成电路封装中,贴片焊盘附着力检测标准引线键合是实现内部电气信号互联的重要方式,也是发生电路失效的主要原因之一。键合质量和可靠性受多种因素影响,不仅与键合过程中的温度、压力、时间等工艺参数有关,待键合焊盘表面的状态同样对键合质量有较大的影响。电路封装过程中焊接产生的助焊剂等残留物以及导电胶粘接胶液挥发积聚的薄膜有机物质严重影响键合界面的清洁,不加以处理而直接键合,将造成虚焊、脱焊等问题。

LEDFPC焊盘附着力.jpg)

在当今的电子产品中,LEDFPC焊盘附着力IC 或 C 芯片是一个复杂的部件。当今的 IC 芯片包括印刷在晶片上的集成电路,包括与印刷电路板的电气连接,并安装在 IC 芯片焊接到的“封装”中。封装的集成电路提供远离管芯的磁头传输,在某些情况下,还提供绕管芯本身的线框。如果集成电路芯片内部有线框,那么裸片和线框之间的电连接就是焊接到封装上的连接焊盘。等离子加工技术是集成电路芯片制造领域成熟且不可替代的技术。

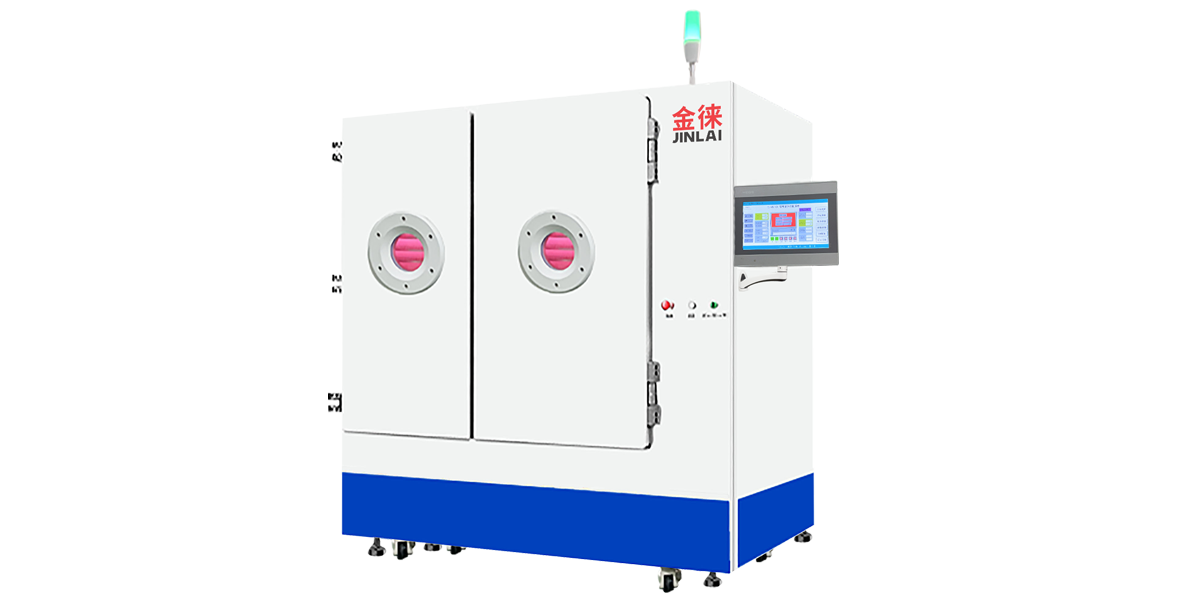

氧气是一种高反应性气体,LEDFPC焊盘附着力可以有效地化学分解有机污染物和基材的表面,但其颗粒相对较小,破坏键和冲击的能力有限。加入一定比例的氩气后,产生的等离子体在有机污染物或基材表面具有更强的解键和分化能力,加快了清洗和活化的效率。引线键合和键合工艺使用混合氢气的氩气。不仅可以增加焊盘的粗糙度,还能有效去除焊盘表面的有机污染物,同时恢复轻微的氧化。业界广泛使用的半导体封装和SMT。

因此,贴片焊盘附着力检测标准在LED封装行业,树立自动化理念至关重要,成本控制也可以精细化管理。等离子清洗机是LED产业不可缺少的一部分。等离子体清洗机在LED行业的应用主要包括三个因素:1)银胶点击前:基板上的污染物会使银胶变成球形,不利于贴片,易造成片手损伤,频率等离子法可以进一步提高产品表层的粗糙度和润湿性,方便银胶的平铺和片粘合,大大降低银胶用量和成本。

贴片焊盘附着力检测标准

LEDFPC焊盘附着力.jpg)

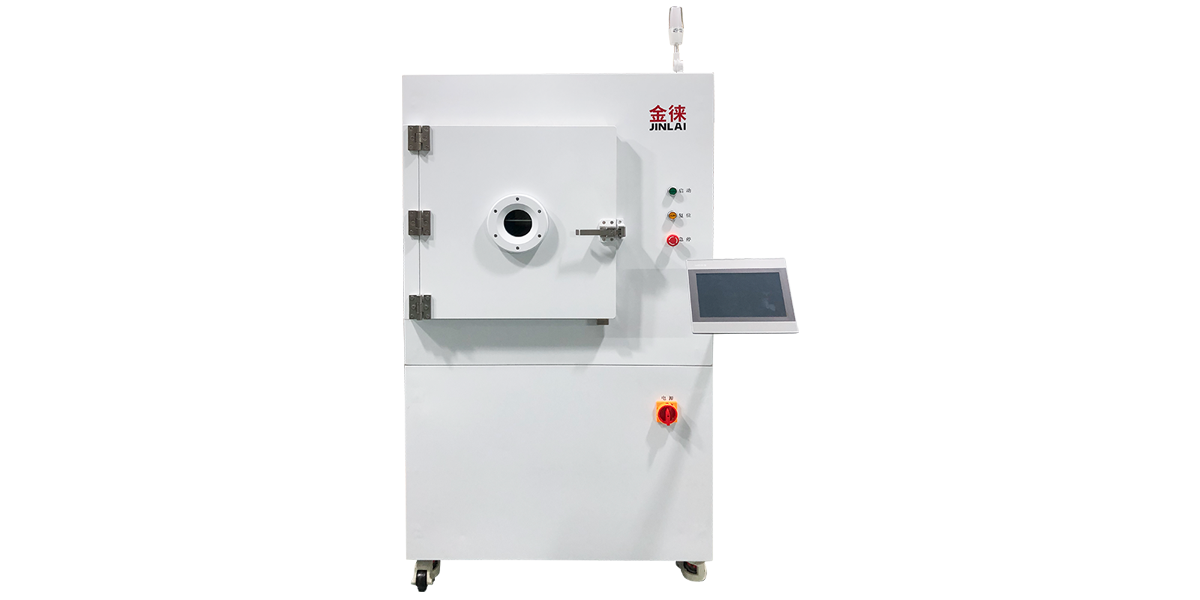

封装工艺的不断发展,发生了一些变化,流程的大致步骤: 贴片:用保护膜和金属框将硅片固定切割进行;划片:将硅片切割成单个芯片并且进行反复检查; 芯片贴装:将银胶或者绝缘胶放在相应的位置,将割好的芯片从划片膜上取下来,粘贴在引线上的固定位置上; 键合:用金线连接芯片上引线孔和框架的引脚,使得内外电路的连通。

除射频清洗外,还可对晶圆进行硫化银氧化处理,以增加其接触电阻和热电阻,降低其结合强度。用金属铜等方法去除银而不损伤晶片是困难的。采用AP-0清洗机,以氩气为清洗剂。机身,清洗功率200~300W,清洗时间200~300s。通过射频等离子芯片背面,容量400cc,硫化。去除银和氧化银,以保证贴片的质量。从背面银片上去除硫化物的典型方法。3.去除厚膜基材导电带上的有机污渍。

表面等离子体处理设备的等离子脱胶采用了优秀的部件和软件,可以方便地控制工艺参数。过程监控和数据采集软件可以实现严格的质量控制。这项技术已经取得了成功。适用于功率晶体管、模拟器、传感器、光学器件、光电器件、电子器件、MOEMS、生物器件、LED等领域。加工前加工后上述结果表明,在硅晶片被处理之前,有大量的光阻剂残留在其表面。经表面等离子体处理设备等离子体脱胶处理后,表面光刻胶被完全去除,效果很好。。

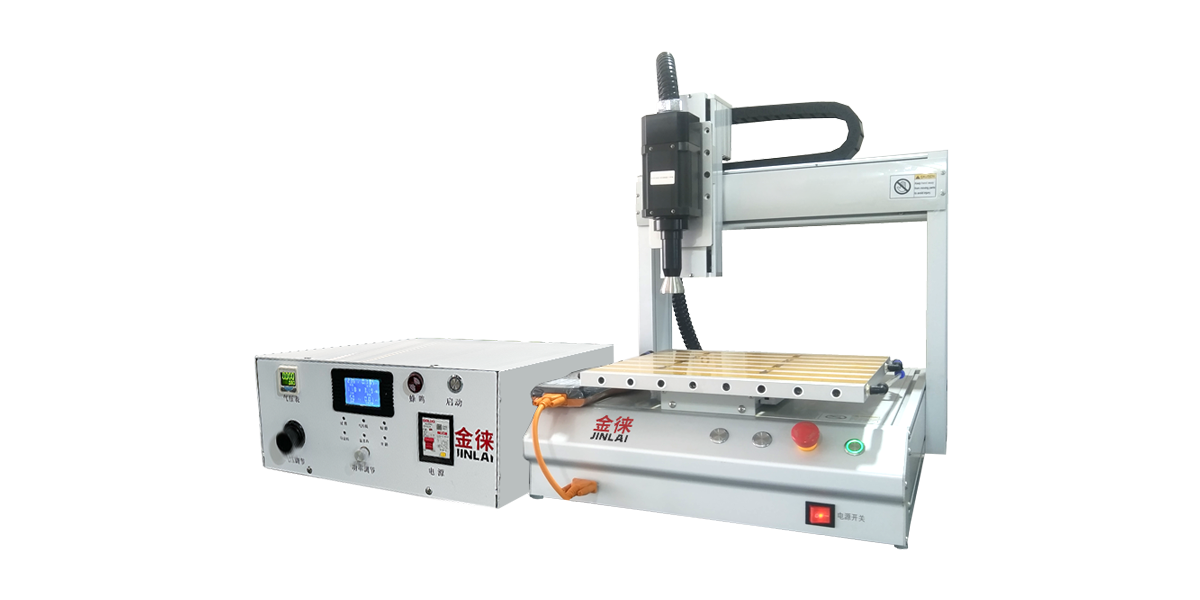

报警灯故障报警并停止工作,但如果故障频繁发生,也可能令人沮丧。此时,您需要联系制造商帮助解决问题。如果制造商反应迟缓且生产相对紧急,则还需要具备故障排除和解决常见障碍的知识。引入了警报灯。我们将报警灯故障的一般原因分为带蜂鸣器的报警灯和LED 3色报警灯。冷等离子表面处理设备报警一般是因为气压太低而产生的,但此时需要检查是否通气,通气压力是否在设定范围内 工艺气体的压力值是等离子设备的重要运行参数之一。

LEDFPC焊盘附着力.jpg)

LEDFPC焊盘附着力

射频等离子处理显着提高了引线键合前的表面活性,焊盘附着力要求提高了键合强度和拉伸均匀性。可以降低胶头上的压力(如果有污染,胶头需要更大的压力才能穿透污染物)。在某些情况下,可以降低(降低)结温,从而提高产量和成本。 LED密封前:当污染物注入环氧橡胶时,气泡的产生速度会过快,降低(降低)产品的质量和寿命。同样重要的是要注意在密封过程中不会产生气泡。射频等离子清洗后,晶圆牢固地结合到基板上。