2、工作压力对等离子清洗效果的影响:工作压力是等离子清洗的重要参数之一。压力的增加意味着等离子体密度的增加和平均粒子能量的降低。通过这种增强,硅片刻蚀的目的和原理是什么等离子系统的清洁速度主要由物理影响决定,尽管等离子清洁系统的效果尚不清楚。此外,压力的变化可能会改变等离子清洗反应的机理。例如,在硅片刻蚀工艺中使用的CF4/O2等离子中,离子冲击在低压下起主要作用,而在高压下,化学刻蚀不断增强并逐渐起主要作用。

一般是一片单晶硅片。硅片是制造集成电路的重要材料,硅片刻蚀的目的和原理是什么通过光刻和离子注入硅片可以制造出各种半导体器件。硅芯片具有惊人的计算能力。科学技术的发展不断推动着半导体的发展。由于自动化、计算机等技术的发展,硅片(集成电路)等高科技产品的成本一直保持在很低的水平。 (2) 硅晶片规格 硅晶片规格有多种分类方法,可根据晶片直径、单晶生长方法、掺杂类型和应用等参数进行分类。

1、根据硅片直径,硅片刻蚀的目的和原理是什么硅片直径主要有3寸、4寸、6寸、8寸、12寸(300MM),发展到18寸(450MM)等规格。..直径越大,在一个工艺周期内,一块硅片上可以制作的集成电路芯片越多,每颗芯片的成本就越低。因此,更大直径的硅片是各种制造硅片技术的发展方向。但是,硅片尺寸越大,对微电子工艺设计、材料和技术的要求就越高。

如果将清洗液和污垢同时投入清洗室内,硅片刻蚀的目的和原理是什么清洗时间不足或气流受阻,污垢可能会附着在污垢上。碳化硅表面处理设备快速去除碳化硅表面杂质C和O 碳化硅表面处理设备快速去除碳化硅表面杂质C和O。碳化硅片是高浓度的第三代半导体器件。由于其具有临界通过静电场、高热导率、高自由电子饱和漂移速度等特性,在高耐压、高温、高频、抗辐射半导体器件水平上具有优异的高输出和无消耗. 性能可以达到。

硅片刻蚀的目的和原理是什么

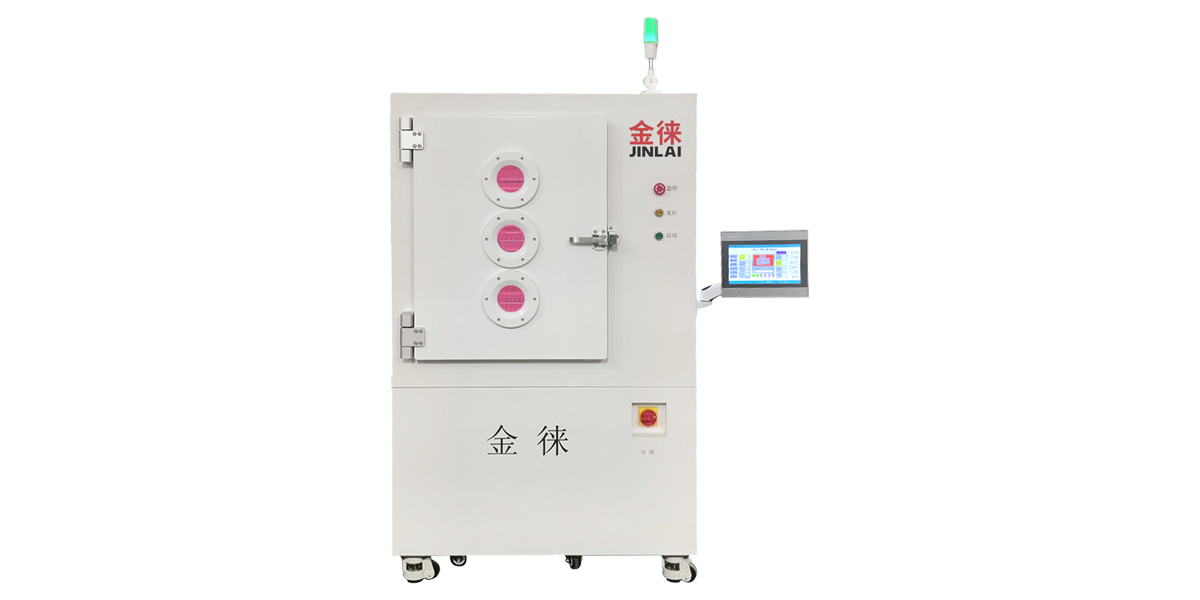

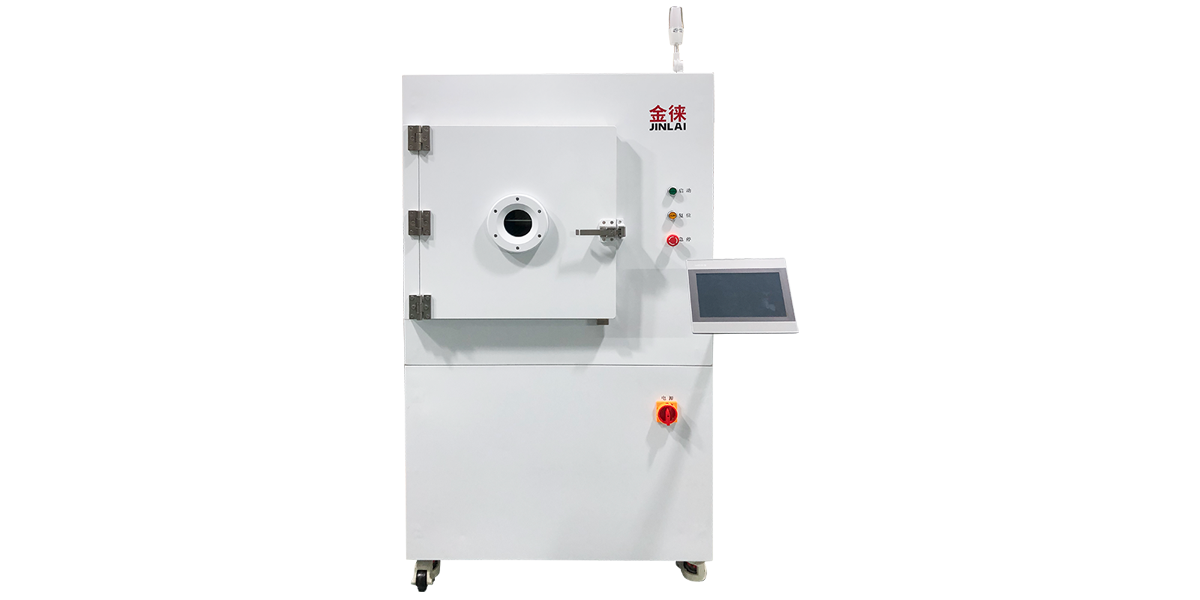

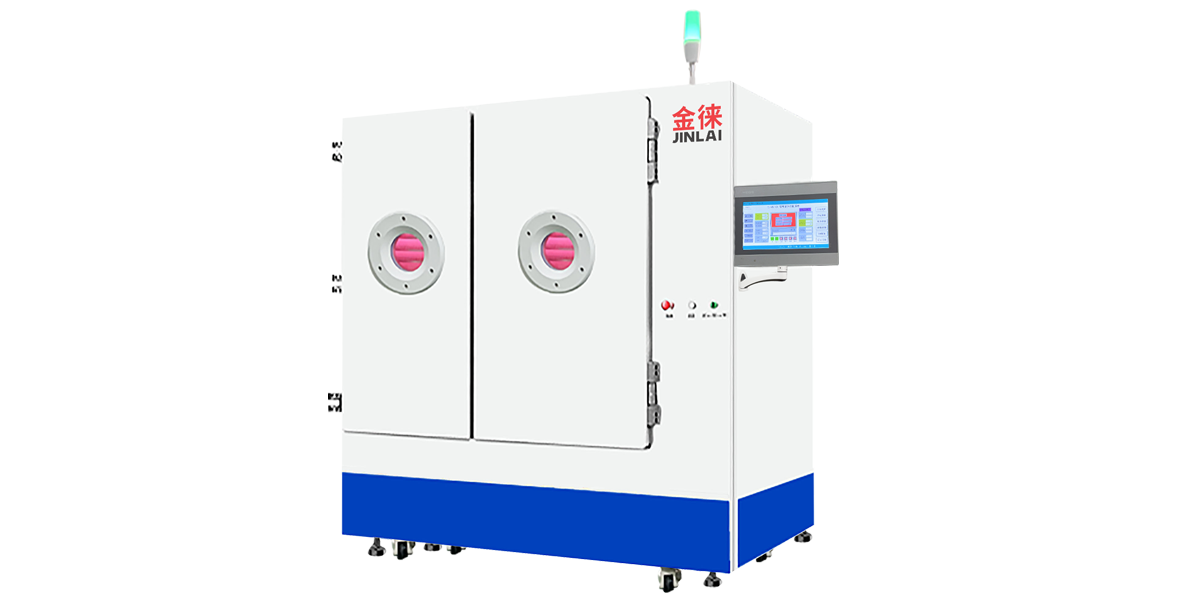

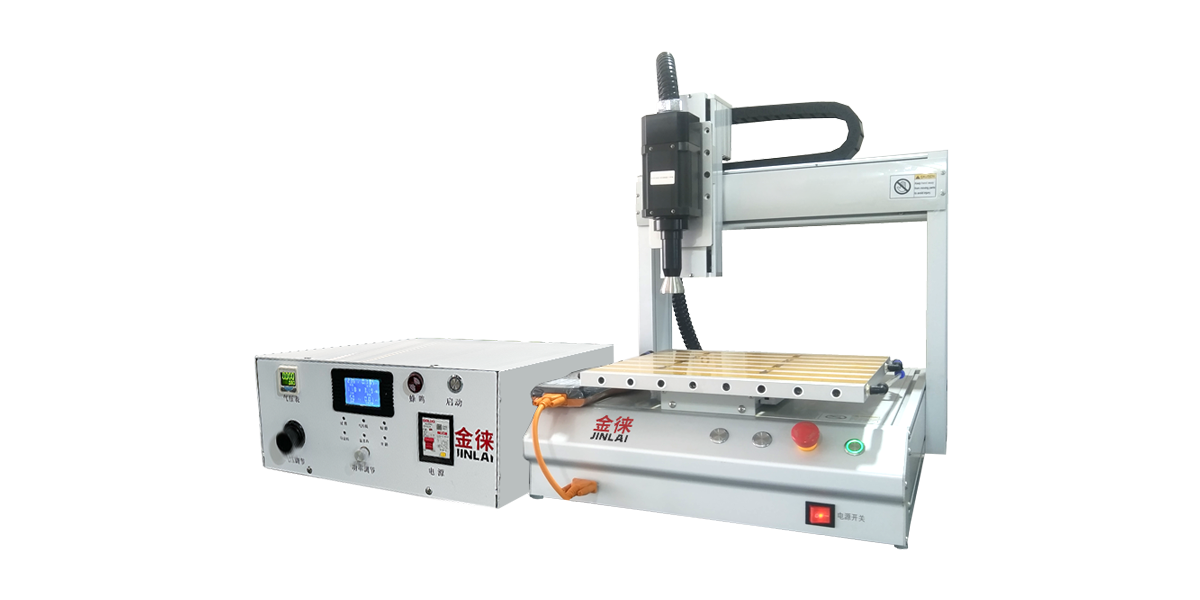

在半导体器件的制造过程中,单晶硅芯片表面存在各种颗粒、金属离子、有机物、残留物等。为了避免对芯片加工性能产生严重的污染影响和缺陷,半导体单晶硅片在制造过程中需要经过几个表面清洗步骤,而等离子清洗机是单晶硅片光刻技术。单晶硅片的清洗一般分为湿法清洗和干法清洗。等离子清洗机属于干法清洗,是清洗单晶硅片的主要方法之一。等离子清洗剂主要用于去除单晶硅片表面肉眼看不见的表面污渍。

将等离子发生器应用于半导体硅片的清洗工艺,具有工艺简单、操作方便、无废弃物处理、无环境污染等优点。其他问题。但是,很难去除碳等非挥发性金属材料和金属氧化物杂质。等离子发生器清洁通常用于光刻技术的去除过程中。将少量氧气注入等离子体反应系统。强电场的作用在等离子体中产生氧气,这会迅速挥发氧化光刻技术。化合物。气态物质。等离子发生器工艺因其易于操作、高效、表面清洁、无划痕、不需要酸、碱、有机溶剂等而受到越来越多的关注。

玻璃光学镜片等离子清洁剂 树脂镜片等离子清洁剂 UV/IR 镜片活化等离子清洁剂 功能:超级去除金属、玻璃、硅片、陶瓷、塑料、聚合物表面(石蜡、油、脱模剂、蛋白质等)上的有机污染物用于清洁。更改某些数据的外观。活化玻璃、塑料、陶瓷等材料的表面,提高这些材料的附着力、相容性和润湿性。去除金属材料表面的氧化层。对要清洁的物体进行消毒和灭菌。优点是性能稳定,性价比高,操作简单,使用成本极低,维护方便。

为了增加人工晶状体的可靠性和预防炎症,目前所有低温等离子表面处理装置均采用低温等离子表面处理工艺,并利用相应的工艺变化来增加表面能和润湿性。积极与客户合作,利用低温等离子表面处理技术,开展医用高分子材料的表面改性和表面膜合成研究,开展高分子材料的抗凝、生物相容性、表面亲水性、抗抗凝等方面的研究。钙化和细胞吸附。附增长、约束等重要技术问题。

硅片刻蚀的目的和原理是什么

固体陶瓷清漆的预处理以提高附着力,硅片刻蚀工艺特种电缆,光纤电缆,激光雕刻,化纤布印刷,全透明印刷,耐用的汽车和汽车密封件表面处理,高密度和不可分离可能的粘合剂,隔音,用于降噪、防污车灯胶工艺、固、防污、防水汽车刹车片、骨架密封、保险杠预处理、汽车内表面无缝拼接、浸涂、不褪色、造船实现各种预粘牢固可靠等目的工业原料,印刷包装行业的矿泉水瓶、果酱瓶。

结晶羟基磷灰石涂层更稳定,硅片刻蚀的目的和原理是什么但比无定形羟基磷灰石涂层具有更高的表面密度。它还损害骨诱导特性。因此,在实际制备过程中,需要根据材料的具体使用要求选择合适的工艺条件。目前,国内很多单位都在积极开展生物医用材料的表面改性和抗凝以及表面膜合成的研究,以利用等离子体表面改性技术解决生物学问题。..相容性、聚合物表面亲水性、钙化预防和细胞吸附生长、抑制等重要技术问题。中国科学院上海陶瓷研究所采用等离子喷涂技术。

硅片刻蚀工艺54.7度,硅片刻蚀工艺-氮化硅刻蚀实验报告,硅片刻蚀的目的,硅片湿法刻蚀,硅片刻蚀效果,用koh从硅片正面刻蚀,硅片清洗工艺步骤